- Blog Post

Richtlinien für die Auswahl der Sensoranzahl und die optimale Platzierung bei der Temperaturkartierung von Räumen

Die Temperaturkartierung ist eine grundlegende Anforderung in der pharmazeutischen Herstellung, in Biotech-Labors und in regulierten Lagerumgebungen. Unabhängig davon, ob Sie einen Kühlraum, eine Stabilitätskammer, ein Lager oder ein Transportsystem validieren, hängt die Genauigkeit Ihrer Kartierungsstudie stark von zwei Variablen ab: wie viele Temperaturdatenlogger Sie verwenden und wo und wie Sie diese platzieren. Eine schlecht konzipierte Studie mag auf dem Papier konform erscheinen, während sie stillschweigend Temperaturabweichungen zulässt, die die Produktqualität, die Einhaltung gesetzlicher Vorschriften und die Patientensicherheit beeinträchtigen.

In der heutigen, von Compliance geprägten Landschaft erwarten die Regulierungsbehörden eine wissenschaftliche Begründung und keine willkürliche Platzierung von Sensoren. Die Richtlinien der WHO, der ISPE und der EN 60068 betonen zunehmend einen risikobasierten Denkansatz, der durch zuverlässige Validierungsgeräte unterstützt wird. In diesem Artikel wird erläutert, wie Sie die Anzahl der Sensoren und die Platzierung der Temperatursensoren mithilfe von rasterbasierten Methoden wie 9-Punkt- und 27-Punkt-Layouts, risikobasierten Strategien und praktischer Einsatzlogik festlegen können. Das Ziel dabei: Ihnen dabei zu helfen, einen vertretbaren, effizienten und auditfähigen Temperaturvalidierungsprozess unter Verwendung bewährter Prinzipien und moderner drahtloser Datenlogger-Technologie zu entwerfen.

Grundlagen der Temperaturkartierung verstehen

Im Kern quantifiziert die Temperaturkartierung räumliche und zeitliche Temperaturschwankungen innerhalb einer kontrollierten Umgebung, die von kompakten Stabilitätskammern bis hin zu großen Lagerhallen reicht. Das Ziel besteht nicht nur darin, Temperaturen aufzuzeichnen, sondern anhand von Daten nachzuweisen, dass definierte Grenzwerte unter leeren, beladenen und ungünstigsten Betriebsbedingungen konstant eingehalten werden. In regulierten Umgebungen sind diese Nachweise ein wichtiger Bestandteil der thermischen Validierung und der laufenden Compliance.

Eine gut durchgeführte Temperaturkartierungsstudie unterstützt mehrere Validierungs- und Qualitätsziele:

- Thermische Validierung von Lager-, Verarbeitungs- und Vertriebsbereichen

- Qualifizierung und Leistungsüberprüfung von HVAC-kontrollierten Umgebungen

- Nachweis der Einhaltung der GMP-, GDP-, WHO- und ISO-Anforderungen

- Identifizierung und Minderung von Risiken zum Schutz temperaturempfindlicher Produkte

Genaue Erkenntnisse hängen von der Leistungsfähigkeit der verwendeten Temperaturdatenlogger ab. Moderne drahtlose Temperaturdatenlogger und Echtzeit-Temperaturdatenlogger erfassen hochauflösende Daten über Zeit und Fläche hinweg, ohne die Einschränkungen fest verdrahteter Systeme. Wenn diese Geräte als Teil eines validierten Temperaturvalidierungssystems eingesetzt werden, decken sie kritische Verhaltensweisen wie heiße und kalte Stellen, vertikale Schichtung, Erholungszeiten nach Türöffnungen und den Einfluss der Luftströmungsdynamik auf. Diese Erkenntnisse zeigen oft, dass eine scheinbare Gleichmäßigkeit lokale Risiken verschleiert, die statische Überwachungssensoren nicht erkennen können.

Traditionelle Rastermethoden: Zuverlässige Ausgangspunkte für den Einsatz von Loggern

Gitterbasierte Methoden bieten eine strukturierte und regulatorfreundliche Grundlage für Temperaturkartierungsstudien. Durch die Unterteilung von Bereichen in definierte geometrische Punkte zielen diese Ansätze darauf ab, eine umfassende räumliche Abdeckung und Wiederholbarkeit sicherzustellen. Sie sind besonders effektiv in kleineren, klar definierten Umgebungen, in denen die thermischen Risiken relativ gleichmäßig sind und die Betriebsbedingungen vorhersehbar sind. Auf der Grundlage langjähriger Leitlinien wie dem WHO Technical Report Series 961 und verstärkt durch die Norm EN 60068 bleiben rasterbasierte Layouts ein vertretbarer Ausgangspunkt für erste Qualifizierungs- und Requalifizierungsmaßnahmen.

Die 9-Punkte-Methode

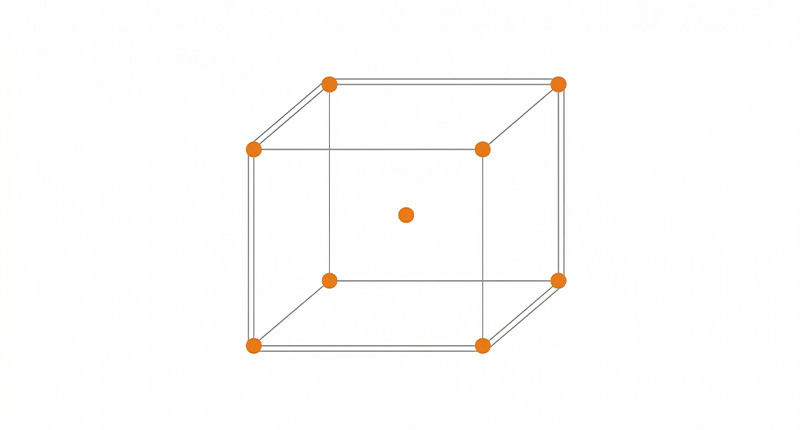

Die 9-Punkte-Methode wird häufig bei kleinen Kammern, Inkubatoren, Kühlschränken und Gefrierschränken angewendet, bei denen das Innenvolumen begrenzt und die Luftströmungsmuster relativ stabil sind. Der Ansatz basiert auf einer zweidimensionalen 3×3-Matrix, die die seitliche Temperaturverteilung erfasst.

Typische Platzierungen sind:

- Vier Eckpositionen zur Erfassung der Extremwerte am Umfang

- Vier Positionen in der Mitte der Wände zur Bewertung des Einflusses der Begrenzungen

- Einen zentralen Punkt, der die durchschnittlichen Bedingungen repräsentiert

In der Praxis muss auch die vertikale Anordnung berücksichtigt werden. Wenn die Kammerhöhe etwa 2 bis 3 Meter überschreitet oder wenn der erzwungene Luftstrom ungleichmäßig ist, sollte das Raster auf mehreren vertikalen Ebenen repliziert werden, um auftriebsbedingte Gradienten zu erfassen.

Aus rechnerischer Sicht sollte das nutzbare Innenvolumen vor dem Einsatz klar definiert werden. Nicht produktive Zonen, Toträume oder dauerhaft ungenutzte Bereiche sollten ausgeschlossen werden. In einer 1,5 m × 1,5 m × 2 m großen Stabilitätskammer sind beispielsweise neun Temperaturdatenlogger in der Regel ausreichend, wenn sie über den Boden, die Mitte der Wandhöhe und die oberen Zonen verteilt sind. Mindestens ein Temperatursensor sollte in der Nähe der Kontroll- oder Referenzsonde positioniert werden, um einen aussagekräftigen Leistungsvergleich zu ermöglichen.

Zu den wichtigsten Stärken der 9-Punkt-Methode gehören:

- Klare Übereinstimmung mit den Anforderungen der WHO und der EN 60068 für kleine Volumina

- Einfache Dokumentation und Überprüfbarkeit

- Schnelle Einrichtung und Analyse für die Erstqualifizierung

Die symmetrische Anordnung allein berücksichtigt jedoch nicht das standortspezifische Luftströmungsverhalten. Wenn möglich, sollten Rauchstudien oder Luftströmungsvisualisierungen durchgeführt werden, um Annahmen zu validieren und die Platzierung in der Nähe von Zu- und Abluftöffnungen zu optimieren. Bei hygroskopischen Produkten stärkt die Kombination von Temperatursensoren mit Feuchtigkeitssensoren die Ergebnisse der thermischen Validierung zusätzlich.

Die 27-Punkte-Methode

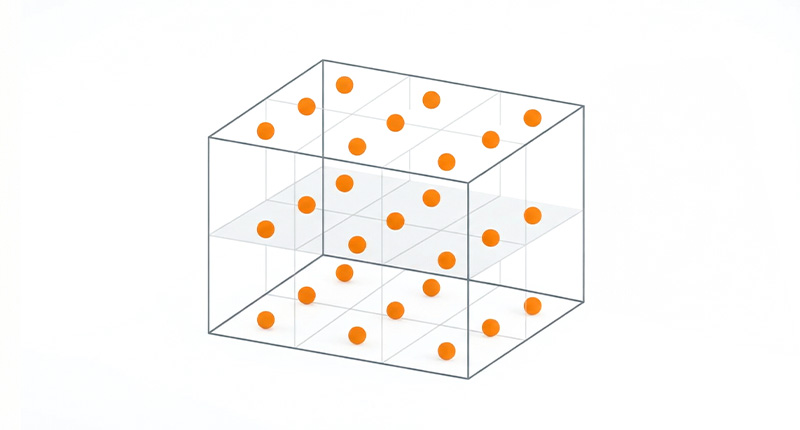

Mit zunehmendem Innenvolumen reicht eine ausschließlich horizontale Abdeckung nicht mehr aus. Die 27-Punkte-Methode erweitert das Raster mithilfe einer 3×3×3-Konfiguration auf drei Dimensionen und eignet sich somit für Kühlräume und mittelgroße Lagerbereiche.

Bei diesem Ansatz werden die Sensoren wie folgt verteilt:

- untere Ebenen, die die Produktbasis oder die Bodenlagerung darstellen

- Mittlere Ebenen, die auf Standardregalhöhen ausgerichtet sind

- obere Bereiche, in denen Wärmeansammlung und Schichtung am wahrscheinlichsten sind

Die Berechnung richtet sich nach der Raumgeometrie. Länge, Breite und Höhe werden in drei gleiche Segmente unterteilt, um den Abstand zwischen den Sensoren zu bestimmen. Bei einem Raum von 6 m × 6 m × 3 m ergeben sich beispielsweise Messpunkte in Abständen von etwa 2 m horizontal und 1 m vertikal, was zu 27 Primärpositionen führt. Zusätzliche Datenlogger sind häufig in der Nähe von Türen, Ladezonen oder anderen dynamischen Schnittstellen sinnvoll, an denen Temperaturschwankungen am wahrscheinlichsten sind.

Das 27-Punkte-Raster entspricht den Grundsätzen der USP <1079.4> für gute Lagerungspraktiken, da es bewusst auf Extremwerte statt auf Durchschnittswerte abzielt. In der Praxis zeigt diese Methode häufig Temperaturunterschiede von 1 bis 2 °C unter Lastbedingungen auf, was gezielte Anpassungen der Klimaanlage oder Verfahrenskontrollen erforderlich macht.

Die 27-Punkte-Methode ist zwar skalierbar und robust, ihre Einschränkung liegt jedoch in der potenziellen Redundanz innerhalb thermisch stabiler Zonen. Mit zunehmender Größe oder Komplexität von Anlagen wird der Übergang von rein rasterbasierten Layouts zu risikobasierten Platzierungsstrategien unerlässlich, um die Effizienz ohne Einbußen bei der Compliance aufrechtzuerhalten.

Schritte zur Festlegung der Platzierung von Datenloggern für Ihre spezifische Umgebung

Die Definition der Platzierung von Datenloggern sollte einer strukturierten, evidenzbasierten Abfolge folgen, die sowohl die Temperaturkartierung als auch umfassendere Temperaturvalidierungsaktivitäten unterstützt. Die Aufsichtsbehörden erwarten, dass Platzierungsentscheidungen nachvollziehbar und logisch sind und in direktem Zusammenhang mit der Produktexposition, den Prozessbedingungen und der beabsichtigten Nutzung des validierten Bereichs stehen.

- Definieren Sie das nutzbare und validierte Volumen

Identifizieren Sie eindeutig den Bereich, der der Temperaturvalidierung unterliegt, und schließen Sie dabei nicht produktbezogene oder inaktive Zonen aus, damit die Messungen die tatsächliche Exposition während des normalen und des ungünstigsten Betriebs widerspiegeln. - Identifizieren Sie die Produktlagerung, Prozesshöhen und Belastungseigenschaften

Richten Sie die Platzierung der Logger an der Art und Weise aus, wie Produkte, Materialien oder Komponenten gelagert oder verarbeitet werden, und berücksichtigen Sie dabei Regalebenen, Palettenhöhen, Ladungsdichte und thermische Masse. - Überprüfen Sie die HLK-Konstruktion und die Regelungsstrategie

Positionieren Sie die Logger so, dass sie das Luftströmungsverhalten, den Einfluss der Kontrollsonden, die Zu- und Rücklaufwege sowie alle Bereiche widerspiegeln, in denen die Temperaturregelung am schwierigsten ist. - Bewerten Sie betriebliche und prozessbezogene Einflüsse

Berücksichtigen Sie Türöffnungen, Be- und Entladezyklen, den Betrieb von Geräten, Personalbewegungen und andere Routinetätigkeiten, die die Temperaturstabilität während der Validierung beeinflussen. - Wählen Sie ein Basisplatzierungsmodell

Wenden Sie einen geeigneten rasterbasierten Ansatz an, z. B. 9-Punkt- oder 27-Punkt-Layouts, um eine konsistente Basisabdeckung zu schaffen, die für die anfängliche Temperaturqualifizierung geeignet ist. - Überlagerung risikobasierter und validierungsgesteuerter Anpassungen

Verfeinern Sie die Loggerdichte und -positionierung auf der Grundlage identifizierter Risiken, historischer Abweichungsdaten, Pilotstudien und Validierungsziele, um sicherzustellen, dass die ungünstigsten Bedingungen angemessen berücksichtigt werden.

Diese kombinierte gitterbasierte und risikogesteuerte Methodik unterstützt sowohl Temperaturkartierungsstudien als auch die vollständige Temperaturvalidierung, indem sie Platzierungsstrategien liefert, die praktisch, skalierbar und bei Inspektionen vertretbar sind.

Anwendung risikobasierter Logik zur Optimierung der Platzierung von Datenloggern

Während gridbasierte Layouts für Struktur sorgen, erfordert die Temperaturvalidierung eine stärkere Fokussierung darauf, wie und wo Steuerungsausfälle am wahrscheinlichsten auftreten. Die risikobasierte Platzierung verlagert den Schwerpunkt von geometrischer Symmetrie auf Ausfallwahrscheinlichkeit und stellt sicher, dass Temperaturdatenlogger in Bereichen konzentriert sind, in denen validierte Grenzwerte während des Routine- und Stressbetriebs am ehesten herausgefordert werden. Die ISPE-Leitlinien unterstützen diesen Ansatz offiziell als Teil einer modernen, wissenschaftlich fundierten Temperaturvalidierung.

Durchführung einer strukturierten Risikobewertung

Eine risikobasierte Validierungsstudie beginnt mit einer detaillierten Bewertung der Umgebung und des Prozesses und nicht mit einem vordefinierten Sensorlayout. Das Ziel besteht darin, zu verstehen, wie Wärme unter realen Betriebsbedingungen in den Bereich eintritt, sich darin verteilt und ihn wieder verlässt.

Zu den wichtigsten Bewertungsaktivitäten gehören:

- Überprüfung der Raumaufteilung, Regale, Türen, Lüftungsöffnungen, Abflüsse und wärmeerzeugenden Geräte

- Bewertung der HLK-Konstruktion, der Luftwechselraten, der Platzierung der Kontrollsonden und der Rückgewinnungsleistung

- Bewertung des Betriebsverhaltens, z. B. Beladungshäufigkeit, Türöffnungsdauer, Gerätezyklen und Wartungszugang

- Analyse historischer Abweichungen, Ausreißer und früherer Validierungsergebnisse

Die Risikokategorisierung sollte eindeutig und dokumentiert sein. Zu den Hochrisikozonen gehören häufig häufig genutzte Türen, Ladeschnittstellen oder Bereiche in der Nähe von Kontrollgrenzen. Zu den Zonen mit mittlerem Risiko können Außenwände oder externe Wärmeeinflüsse gehören, während Zonen mit geringem Risiko in der Regel isolierte Kernbereiche mit stabilem Luftstrom sind.

Die Quantifizierung erfolgt in der Regel mit Hilfe von Tools wie der Fehlermöglichkeits- und Einflussanalyse, bei der Wahrscheinlichkeit, Schweregrad und Erkennbarkeit bewertet werden, um eine Rangfolge der Risikoprioritäten zu erstellen. Bereiche, die vordefinierte Schwellenwerte überschreiten, erfordern eine erhöhte Datenloggerdichte. In großen kontrollierten Räumen kann eine Basisdichte durch zusätzliche Sensoren an jeder identifizierten Hochrisikostelle ergänzt werden.

Fortgeschrittene Validierungsprogramme können auch Luftstromstudien oder computergestützte Strömungsmodelle einsetzen, um Platzierungsentscheidungen zu unterstützen. In Kombination mit Temperatur- und Druckdaten liefern diese Analysen ein umfassenderes Verständnis des Umweltverhaltens während der Validierung.

Platzierungsgrundsätze bei der risikogesteuerten Temperaturkartierung

Bei der risikobasierten Platzierung hat die Exposition von Produkten und Prozessen Vorrang vor der räumlichen Symmetrie. Temperaturdatenlogger sollten in repräsentativen Höhen positioniert werden, die den tatsächlichen Lager- oder Prozessbedingungen entsprechen:

- Unterer Bereich in der Nähe von Bodenlagerung oder Paletten

- Mittlere Ebenen, die mit den primären Regalen oder Arbeitshöhen übereinstimmen

- Obere Ebenen, wo eine Ansammlung oder Schichtung warmer Luft am wahrscheinlichsten ist

In Bereichen mit hoher Auswirkung ist eine gruppierte Platzierung oft gerechtfertigt. Durch den Einsatz mehrerer Logger an einer einzigen Schnittstelle, z. B. im Inneren des Raums, an der Türöffnung und direkt außerhalb der Schwelle, werden vorübergehende Abweichungen und Erholungsverhalten erfasst, die bei Einzelpunktmessungen möglicherweise übersehen werden.

Die Loggerdichte wird dynamisch an die Raumgröße, Komplexität und das Validierungsrisiko angepasst. Kleinere Umgebungen erfordern möglicherweise eine höhere Dichte in kritischen Bereichen, während größere, stabile Bereiche einen größeren Abstand rechtfertigen können. Die Validierung umfasst in der Regel Pilotläufe, gefolgt von einer Datenüberprüfung und iterativen Verfeinerungen, um sicherzustellen, dass die ungünstigsten Bedingungen effektiv getestet wurden.

Bei großflächiger Anwendung verbessert dieser Ansatz sowohl die Effizienz als auch die Zuverlässigkeit. Einrichtungen reduzieren häufig den unnötigen Einsatz von Sensoren und stärken gleichzeitig die Validierungsergebnisse, indem sie Ressourcen für die laufende Überwachung und Kontrolle umverteilen. Drahtlose Datenlogger sind besonders wertvoll für die Temperaturvalidierung, da sie eine schnelle Neupositionierung und Anpassung an sich ändernde Risikoprofile ermöglichen.

EN 60068 für die Platzierung von Datenloggern: Präzision bei Umweltprüfungen

EN 60068 ist eine prinzipienbasierte IEC-Norm, die bei der Qualifizierung von Klima- und Temperaturkammern angewendet wird. Sie schreibt keine feste Anzahl von Sensoren vor, wie z. B. 9-Punkt- oder 27-Punkt-Layouts. Stattdessen verlangt sie, dass die Temperaturmessstellen das nutzbare Prüfvolumen angemessen repräsentieren und die ungünstigsten Bedingungen erfassen.

In der praktischen Anwendung interpretiert die Industrie die EN 60068 üblicherweise durch strukturierte Layouts, die durch technische Begründungen gestützt werden:

- Gitterbasierte Layouts werden häufig als Grundlage verwendet und je nach Kammergröße, Luftströmungsverhalten und Testschweregrad verfeinert.

- Kleinere Kammern verwenden in der Regel mindestens neun Punkte als akzeptierte Industrienorm für die räumliche Abdeckung.

- Größere Volumina erfordern proportional mehr Sensoren, wobei der Schwerpunkt verstärkt auf vertikalen Temperaturgradienten liegt.

Die Genauigkeitsanforderungen werden durch die spezifische Prüfmethode und die Schwereklasse definiert, nicht durch eine einzige universelle Toleranz. Temperatursensoren müssen daher eine angemessene Genauigkeit und Rückverfolgbarkeit aufweisen, die durch Kalibrierung und dokumentierte Messsysteme unterstützt wird.

Die Einstufung gemäß EN 60068 priorisiert:

- Identifizierung von Temperaturextremen statt Durchschnittswerten

- Bewertung unter ungünstigsten Betriebsbedingungen

- Bewertung sowohl der Stabilität im stationären Zustand als auch des Übergangsverhaltens

In regulierten Umgebungen wird die Norm EN 60068 zusammen mit den Leitlinien der WHO, ISPE und GMP angewendet. Eine konsistente Abstimmung zwischen diesen Rahmenwerken, unterstützt durch klare Begründungen und Dokumentationen, ist für die Inspektionsbereitschaft unerlässlich.

Praktisches Toolkit: Schrittweise Berechnung und Umsetzung

In diesem Abschnitt wird die Methodik in die Praxis umgesetzt, wobei der Schwerpunkt auf Wiederholbarkeit, Rückverfolgbarkeit und Audit-Sicherheit liegt. Das Ziel ist es, von der konzeptionellen Platzierungslogik zu einer dokumentierten, behördlich genehmigten Umsetzung zu gelangen.

Berechnung der Anzahl der Datenlogger

Es gibt keine einheitliche Formel, die für alle Umgebungen gilt, aber die Berechnung sollte einer transparenten Logik folgen, die Geometrie und Risiko kombiniert.

Zu den grundlegenden Ansätzen gehören in der Regel:

- Kleine Kammern und Geräte: 9 bis 15 Temperaturdatenlogger unter Verwendung strukturierter Rasterlayouts

- Kühlräume und kontrollierte Bereiche: 15 bis 30 Temperaturdatenlogger, abhängig vom nutzbaren Volumen und der Komplexität des Luftstroms

- Lagerhäuser und große Lagerbereiche: etwa ein Temperaturdatenlogger pro 25 bis 50 Quadratmeter, verfeinert durch Risikofaktoren

Gitterbasierte Schätzungen können durch Risikoanpassungen ergänzt werden, indem die Loggerdichte in der Nähe von Türen, HLK-Schnittstellen oder historisch instabilen Zonen erhöht wird. Tools wie Tabellenkalkulationen oder validierte Kartierungssoftware werden häufig verwendet, um Zahlen zu simulieren und Begründungen zu dokumentieren.

Die Auswahl des Modells ist ebenso wichtig. Drahtlose Temperaturdatenlogger bieten Flexibilität in dynamischen oder stark frequentierten Umgebungen, während feste oder kammeroptimierte Logger in Bereichen mit eingeschränktem Zugang und stabilen Bedingungen geeignet sein können.

Richtlinien für die strategische Platzierung

Sobald die Anzahl festgelegt ist, sollte die Platzierung sowohl die räumliche Abdeckung als auch das thermische Verhalten berücksichtigen:

- Der horizontale Abstand ist in der Regel in variablen Zonen geringer und in thermisch stabilen Bereichen größer.

- Die vertikale Platzierung sollte die Produktexposition auf den unteren, mittleren und oberen Lagerebenen widerspiegeln.

- Bei Schnittstellen mit hohem Risiko sind häufig Clustermessungen statt Einzelpunktmessungen sinnvoll.

Zu den gängigen Verfeinerungen der Platzierung gehören:

- Türen: zwei Logger, die in unterschiedlichen Höhen positioniert sind, um vorübergehende Einflüsse durch Eindringen zu erfassen

- Zuluft- oder Abluftöffnungen: Sensoren, die vom direkten Luftstrom versetzt sind, um gemischte Luftbedingungen zu messen

- Regale und Ablagen: Platzierung in der Mitte des Regals, ausgerichtet auf die tatsächlichen Produktpositionen, unter Vermeidung von direktem Kontakt

Alle Logger-Positionen sollten anhand von Koordinaten, Diagrammen oder Fotos dokumentiert und schriftlich begründet werden. Eine einfache Einsatzmatrix, die jede Position mit ihrer Begründung verknüpft, verbessert die Rückverfolgbarkeit bei Audits.

Ausführung: Von der Einrichtung bis zu den Erkenntnissen

Vor dem Einsatz sollten alle Temperaturlogger mit einem kalibrierten Temperatursensor-Master überprüft werden, um ihre Genauigkeit und Rückverfolgbarkeit zu bestätigen. Der Kalibrierungsstatus muss aktuell und dokumentiert sein.

Kartierungsstudien werden in der Regel über einen Zeitraum von 48 bis 96 Stunden durchgeführt und sollten Folgendes umfassen:

- Einen leeren oder Basiszustand

- Einen voll ausgelasteten oder repräsentativen Worst-Case-Zustand

- Zusätzliche saisonale oder betriebliche Szenarien, falls erforderlich

Die Datenüberprüfung konzentriert sich auf die Ermittlung von Temperaturextremen, Stabilitätstrends, Erholungsverhalten nach Störungen und die allgemeine Einhaltung der Akzeptanzkriterien. Moderne Temperaturvalidierungssysteme unterstützen die automatisierte Analyse, grafische Visualisierung, Daten en und konforme Berichterstellung und ermöglichen so eine effiziente Interpretation und inspektionsbereite Dokumentation.

Verbesserung mit Kaye Innovations

Kaye Instruments ist seit langem für seine präzisen Validierungsgeräte bekannt, die speziell für regulierte Umgebungen in den Bereichen Pharmazie, Biotechnologie und Biowissenschaften entwickelt wurden. Die Temperaturvalidierungssysteme von Kaye unterstützen sowohl traditionelle gridbasierte Kartierung als auch fortschrittliche risikobasierte Strategien und ermöglichen es Unternehmen, die Anforderungen der WHO, ISPE und GMP sicher zu erfüllen.

Das Herzstück des Portfolios von Kaye sind seine drahtlosen Temperaturdatenlogger, die Verkabelungsbeschränkungen beseitigen und den Einsatz in komplexen oder stark frequentierten Umgebungen vereinfachen. Lösungen wie die drahtlosen Temperaturdatenlogger ValProbe® RT ermöglichen eine präzise Platzierung an den tatsächlichen Produktstandorten und unterstützen eine genaue thermische Validierung in Kühlräumen, Stabilitätskammern, Lagern und Transportsystemen.

Zu den wichtigsten Funktionen, die die Temperaturkartierung und Validierungsstudien verbessern, gehören:

- Hochpräzise Temperaturdatenlogger mit kalibrierten, rückverfolgbaren Sensoren, die für kritische Temperaturvalidierungsanwendungen geeignet sind

- Drahtlose Echtzeit-Datenlogger-Funktionalität, die eine unterbrechungsfreie Datenerfassung und sofortige Sichtbarkeit während der Kartierungsstudien ermöglicht

- Integrierte Validierungssoftware für sichere Datenerfassung, automatisierte Analyse und konforme Berichterstellung

- Skalierbare Validierungsgeräte, die kleine Kammern, große kontrollierte Räume und Lagerumgebungen mit mehreren Zonen unterstützen

Diese Lösungen lassen sich nahtlos in ein komplettes Temperaturvalidierungssystem integrieren, sodass Benutzer effizient von der Durchführung der Studie zur inspektionsfertigen Dokumentation übergehen können. Erweiterte Berichtsfunktionen unterstützen die Trendanalyse, die Identifizierung von Hotspots und die klare Begründung von Entscheidungen zur Platzierung von Datenloggern.

Durch die Kombination von flexiblen drahtlosen Datenloggern, robuster Software und bewährter Validierungskompetenz ermöglicht Kaye Instruments Unternehmen die Konzeption fundierter Temperaturkartierungsstudien, die den regulatorischen Anforderungen entsprechen und gleichzeitig die Studiendauer, Betriebsunterbrechungen und den Gesamtaufwand für die Validierung reduzieren.

Wichtige Erkenntnisse

- Die Anzahl und Platzierung der Temperaturdatenlogger bestimmen direkt die Glaubwürdigkeit und regulatorische Akzeptanz einer Temperaturkartierungsstudie.

- Es gibt kein universelles Berechnungsmodell; vertretbare Studien kombinieren rasterbasierte Layouts mit risikobasierten Platzierungsstrategien.

- Herkömmliche 9-Punkt- und 27-Punkt-Rastermethoden bieten eine zuverlässige Grundabdeckung für Kammern und kontrollierte Umgebungen.

- Risikobasierte Ansätze konzentrieren die Loggerdichte auf Hochrisikozonen wie Türen, HLK-Schnittstellen, Außenwände und stark frequentierte Bereiche.

- Die vertikale Platzierung ist ebenso wichtig wie die horizontale Abdeckung, insbesondere in Räumen mit Regalen, palettierten Ladungen oder Luftschichtungen.

- Die Leitlinien der WHO, ISPE und EN 60068 geben wissenschaftlicher Begründung und Dokumentation Vorrang vor einer festen Anzahl von Sensoren.

- Drahtlose Temperaturdatenlogger ermöglichen eine flexible Platzierung, eine einfachere Neupositionierung und Echtzeit-Transparenz während Kartierungsstudien.

- Die Rückverfolgbarkeit der Kalibrierung und eine dokumentierte Begründung für die Platzierung sind für die Auditbereitschaft und die langfristige Validierungssicherheit unerlässlich.

- Integrierte Temperaturvalidierungssysteme verbessern die Effizienz, Datenintegrität und Inspektionsergebnisse.

Fazit: Validieren Sie mit Zuversicht

Eine effektive Temperaturmessung reduziert Unsicherheiten in Umgebungen, in denen selbst geringfügige Abweichungen Auswirkungen auf die Einhaltung gesetzlicher Vorschriften und die Produktqualität haben können. Die Bestimmung der richtigen Anzahl von Temperaturdatenloggern und deren gezielte Platzierung macht die Temperaturmessung von einer reinen Verfahrensaufgabe zu einer sinnvollen Validierungsmaßnahme. Gitterbasierte Methoden wie 9-Punkt- und 27-Punkt-Layouts bieten eine strukturierte Grundabdeckung, während risikobasierte Strategien den Fokus auf Bereiche legen, in denen die Temperaturregelung am ehesten problematisch ist. Normen wie EN 60068 untermauern diesen Ansatz, indem sie den Schwerpunkt eher auf Repräsentativität, Wiederholbarkeit und Worst-Case-Bewertung als auf starre Formeln legen.

In Kammern, Kühlräumen, Lagerhäusern und Transportsystemen ist die einheitliche Anforderung eine klare Begründung. Die Aufsichtsbehörden erwarten, dass Platzierungsentscheidungen durch kalibrierte Messsysteme, dokumentierte Begründungen und fundierte technische Entscheidungen gestützt werden. Durch die Kombination bewährter Validierungsprinzipien mit zuverlässigen Temperaturvalidierungssystemen können Unternehmen Kartierungsdaten generieren, die die Einhaltung von Vorschriften unterstützen, die Produktintegrität schützen und langfristiges Vertrauen in die Umweltkontrolle aufbauen. Kaye Instruments unterstützt diesen Prozess mit hochgenauen Temperaturdatenloggern, flexiblen drahtlosen Lösungen und konformer Software, die für regulierte Branchen entwickelt wurde.