- Blog Post

Linee guida per la selezione della quantità di sensori e il posizionamento ottimale nella mappatura della temperatura dell'area

La mappatura della temperatura è un requisito fondamentale nella produzione farmaceutica, nei laboratori biotecnologici e negli ambienti di stoccaggio regolamentati. Che si tratti di convalidare una cella frigorifera, una camera di stabilità, un magazzino o un sistema di trasporto, l'accuratezza dello studio di mappatura dipende in larga misura da due variabili: il numero di datalogger di temperatura utilizzati e la loro collocazione. Uno studio mal progettato può apparire conforme sulla carta, ma consentire silenziosamente escursioni di temperatura che compromettono la qualità del prodotto, la conformità normativa e la sicurezza dei pazienti.

Nell'attuale panorama orientato alla conformità, le autorità di regolamentazione si aspettano una giustificazione scientifica piuttosto che un posizionamento arbitrario dei sensori. Le linee guida dell'OMS, dell'ISPE e della norma EN 60068 sottolineano sempre più l'approccio basato sul rischio supportato da apparecchiature di convalida affidabili. Questo articolo spiega come decidere il numero di sensori e il posizionamento dei sensori di temperatura utilizzando metodi basati su griglie come i layout a 9 e 27 punti, strategie basate sul rischio e una logica di implementazione pratica. L'obiettivo è quello di aiutarvi a progettare un processo di convalida della temperatura difendibile, efficiente e pronto per l'audit utilizzando principi collaudati e la moderna tecnologia dei data logger wireless.

Comprendere i fondamenti della mappatura della temperatura

Fondamentalmente, la mappatura della temperatura quantifica le variazioni spaziali e temporali della temperatura all'interno di un ambiente controllato, che va dalle camere di stabilità compatte ai magazzini su larga scala. L'obiettivo non è semplicemente quello di registrare le temperature, ma di dimostrare, con i dati, che i limiti definiti sono costantemente mantenuti in condizioni operative di vuoto, carico e nel caso peggiore. In ambienti regolamentati, questa prova costituisce una parte fondamentale della convalida termica e della conformità continua.

Uno studio di mappatura della temperatura ben eseguito supporta molteplici obiettivi di convalida e qualità:

- Convalida termica delle aree di stoccaggio, lavorazione e distribuzione

- Qualificazione e verifica delle prestazioni di ambienti controllati da sistemi HVAC

- Dimostrazione della conformità ai requisiti GMP, GDP, OMS e ISO

- Identificazione e mitigazione dei rischi per proteggere i prodotti sensibili alla temperatura

L'accuratezza delle informazioni dipende dalla capacità dei datalogger di temperatura utilizzati. I moderni registratori di dati di temperatura wireless e i registratori di dati di temperatura in tempo reale acquisiscono dati ad alta risoluzione nel tempo e nello spazio senza i vincoli dei sistemi cablati. Quando vengono utilizzati come parte di un sistema di validazione della temperatura convalidato, questi dispositivi rivelano comportamenti critici come punti caldi e freddi, stratificazione verticale, tempi di recupero dopo l'apertura delle porte e l'influenza della dinamica del flusso d'aria. Questi risultati spesso rivelano che l'apparente uniformità nasconde rischi localizzati che i sensori di monitoraggio statici non riescono a rilevare.

Metodi tradizionali basati su griglia: punti di partenza affidabili per l'implementazione dei registratori

I metodi basati sulla griglia forniscono una base strutturata e conforme alle normative per gli studi di mappatura della temperatura. Dividendo le aree in punti geometrici definiti, questi approcci mirano a garantire una copertura spaziale completa e la ripetibilità. Sono particolarmente efficaci in ambienti più piccoli e ben definiti, dove i rischi termici sono relativamente uniformi e le condizioni operative sono prevedibili. Basati su linee guida consolidate come la serie di rapporti tecnici 961 dell'OMS e rafforzati dalla norma EN 60068, i layout basati su griglia rimangono un punto di partenza difendibile durante le attività di qualificazione iniziale e riqualificazione.

Il metodo a 9 punti

Il metodo a 9 punti è ampiamente applicato a camere di piccole dimensioni, incubatori, frigoriferi e congelatori in cui i volumi interni sono limitati e i modelli di flusso d'aria sono relativamente stabili. L'approccio si basa su una matrice bidimensionale 3×3 che cattura la distribuzione laterale della temperatura.

Il posizionamento tipico include:

- Quattro posizioni angolari per catturare gli estremi perimetrali

- Quattro posizioni centrali sulla parete per valutare l'influenza dei confini

- Un punto centrale che rappresenta le condizioni medie

In pratica, è necessario considerare anche la disposizione verticale. Se l'altezza della camera supera i 2-3 metri circa, o se il flusso d'aria forzato è incostante, la griglia deve essere replicata su più livelli verticali per catturare i gradienti determinati dalla spinta idrostatica.

Dal punto di vista del calcolo, il volume interno utilizzabile deve essere chiaramente definito prima dell'installazione. Le zone non destinate al prodotto, gli spazi morti o le aree permanentemente inutilizzate devono essere escluse. Ad esempio, in una camera di stabilità di 1,5 m × 1,5 m × 2 m, nove datalogger di temperatura sono in genere sufficienti se distribuiti sul pavimento, a metà altezza e nelle zone superiori. Almeno un sensore di temperatura deve essere posizionato vicino alla sonda di controllo o di riferimento per fornire un confronto significativo delle prestazioni.

I punti di forza principali del metodo a 9 punti includono:

- Chiaro allineamento con le aspettative dell'OMS e della norma EN 60068 per i piccoli volumi

- Documentazione semplice e difendibilità in sede di audit

- Configurazione e analisi rapide per la qualificazione iniziale

Tuttavia, la simmetria basata sulla griglia da sola non tiene conto del comportamento del flusso d'aria specifico del sito. Ove possibile, è necessario eseguire studi sul fumo o sulla visualizzazione del flusso d'aria per convalidare le ipotesi e perfezionare il posizionamento vicino alle bocchette di alimentazione o ai percorsi di ritorno. Per i prodotti igroscopici, la combinazione di sensori di temperatura e sensori di umidità rafforza ulteriormente i risultati della convalida termica.

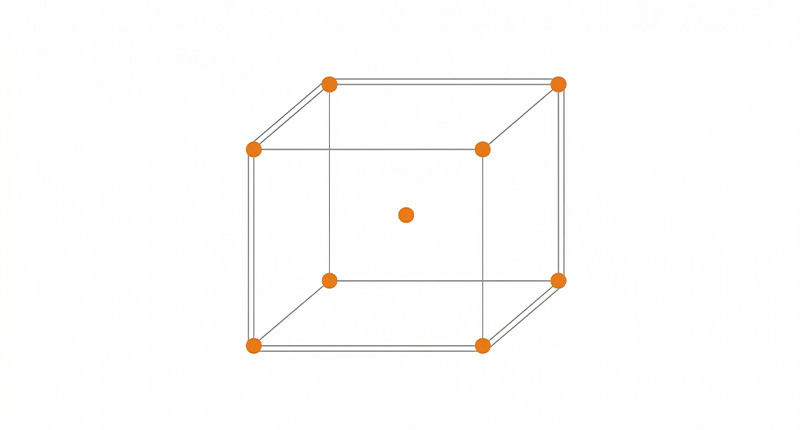

Il metodo a 27 punti

Con l'aumentare del volume interno, la copertura solo orizzontale diventa insufficiente. Il metodo a 27 punti estende la griglia in tre dimensioni utilizzando una configurazione 3×3×3, rendendola adatta alle celle frigorifere e alle aree di stoccaggio di medie dimensioni.

Questo approccio distribuisce i sensori su:

- Livelli inferiori che rappresentano le basi dei prodotti o lo stoccaggio a pavimento

- Livelli intermedi allineati con le altezze standard delle scaffalature

- Zone superiori dove l'accumulo di calore e la stratificazione sono più probabili

Il calcolo è determinato dalla geometria della stanza. La lunghezza, la larghezza e l'altezza sono divise in tre segmenti uguali per determinare la distanza tra i sensori. Ad esempio, una stanza di 6 m × 6 m × 3 m produce punti di misurazione a intervalli di circa 2 m in orizzontale e 1 m in verticale, per un totale di 27 posizioni primarie. Spesso è opportuno installare ulteriori registratori di dati vicino alle porte, alle aree di carico o ad altre interfacce dinamiche dove sono più probabili escursioni di temperatura.

La griglia a 27 punti è in linea con i principi USP <1079.4> per le buone pratiche di conservazione, poiché punta deliberatamente agli estremi piuttosto che alle medie. Nelle applicazioni reali, questo metodo rivela spesso differenze di temperatura da 1 a 2 °C in condizioni di carico, richiedendo regolazioni mirate dell'HVAC o controlli procedurali.

Sebbene scalabile e robusto, il metodo a 27 punti presenta il limite di una potenziale ridondanza all'interno delle zone termicamente stabili. Man mano che le strutture crescono in termini di dimensioni o complessità, il passaggio da layout basati esclusivamente sulla griglia a strategie di posizionamento basate sul rischio diventa essenziale per mantenere l'efficienza senza sacrificare la conformità.

Passaggi per definire il posizionamento dei data logger per il vostro ambiente specifico

La definizione del posizionamento dei data logger deve seguire una sequenza strutturata e basata su prove che supporti sia la mappatura della temperatura che attività di convalida della temperatura più ampie. Le autorità di regolamentazione si aspettano che le decisioni di posizionamento siano tracciabili, logiche e direttamente collegate all'esposizione del prodotto, alle condizioni di processo e all'uso previsto dell'area convalidata.

- Definire il volume utilizzabile e convalidato

Identificate chiaramente l'area soggetta a convalida della temperatura, escludendo le zone non attive o non interessate dal prodotto, in modo che le misurazioni riflettano l'esposizione reale durante il funzionamento normale e nel caso peggiore. - Identificare lo stoccaggio dei prodotti, le altezze di processo e le caratteristiche di carico

Allineare il posizionamento dei registratori al modo in cui i prodotti, i materiali o i componenti vengono immagazzinati o lavorati, tenendo conto dei livelli delle scaffalature, dell'altezza dei pallet, della densità di carico e della massa termica. - Rivedere la progettazione HVAC e la strategia di controllo

Posizionare i logger in modo da riflettere il comportamento del flusso d'aria, l'influenza della sonda di controllo, i percorsi di alimentazione e di ritorno e tutte le aree in cui il controllo della temperatura è più difficile. - Valutare le influenze operative e legate al processo

Tenere conto delle aperture delle porte, dei cicli di carico e scarico, del funzionamento delle attrezzature, dei movimenti del personale e di altre attività di routine che influenzano la stabilità della temperatura durante la convalida. - Selezionare un modello di posizionamento di base

Applicare un approccio basato su una griglia appropriata, come layout a 9 o 27 punti, per stabilire una copertura di base coerente adatta alla qualificazione iniziale della temperatura. - Sovrapporre le regolazioni basate sul rischio e guidate dalla convalida

Perfezionare la densità e il posizionamento dei registratori in base ai rischi identificati, ai dati storici di deviazione, agli studi pilota e agli obiettivi di convalida per garantire che le condizioni peggiori siano adeguatamente affrontate.

Questa metodologia combinata basata su griglia e orientata al rischio supporta sia gli studi di mappatura della temperatura che la convalida completa della temperatura, fornendo strategie di posizionamento pratiche, scalabili e difendibili durante le ispezioni.

Applicazione della logica basata sul rischio per ottimizzare il posizionamento dei registratori di dati

Mentre i layout basati su griglia forniscono una struttura, la convalida della temperatura richiede un'attenzione più approfondita su come e dove è più probabile che si verifichino guasti di controllo. Il posizionamento basato sul rischio sposta l'attenzione dalla simmetria geometrica alla probabilità di guasto, garantendo che i registratori di dati di temperatura siano concentrati nelle zone più soggette a sfidare i limiti convalidati durante il funzionamento di routine e sotto stress. La guida ISPE supporta formalmente questo approccio come parte della convalida della temperatura moderna e basata sulla scienza.

Conduzione di una valutazione strutturata dei rischi

Uno studio di convalida basato sul rischio inizia con una valutazione dettagliata dell'ambiente e del processo piuttosto che con un layout predefinito dei sensori. L'obiettivo è comprendere come il calore entra, si distribuisce all'interno ed esce dall'area in condizioni operative reali.

Le attività di valutazione chiave includono:

- Revisione della disposizione della stanza, scaffalature, porte, prese d'aria, scarichi e apparecchiature che generano calore

- Valutazione della progettazione dell'impianto HVAC, dei tassi di ricambio dell'aria, del posizionamento delle sonde di controllo e delle prestazioni di recupero

- Valutazione del comportamento operativo, come la frequenza di carico, la durata di apertura delle porte, i cicli delle apparecchiature e l'accesso per la manutenzione

- Analisi delle deviazioni storiche, delle escursioni e dei risultati delle validazioni precedenti

La categorizzazione dei rischi deve essere esplicita e documentata. Le zone ad alto rischio includono spesso porte di accesso frequente, interfacce di carico o aree vicine ai limiti di controllo. Le zone a medio rischio possono comprendere pareti perimetrali o influenze termiche esterne, mentre le zone a basso rischio sono in genere aree centrali isolate con flusso d'aria stabile.

La quantificazione viene comunemente eseguita utilizzando strumenti come l'analisi dei modi e degli effetti dei guasti, in cui la probabilità, la gravità e la rilevabilità vengono valutate per produrre una classifica di priorità dei rischi. Le aree che superano le soglie predefinite richiedono una maggiore densità di data logger. In spazi controllati di grandi dimensioni, una densità di base può essere integrata con sensori aggiuntivi in corrispondenza di ciascuna caratteristica ad alto rischio identificata.

I programmi di convalida avanzati possono anche utilizzare studi sul flusso d'aria o modelli di fluidodinamica computazionale per supportare le decisioni di posizionamento. Se combinate con i dati di temperatura e pressione, queste analisi forniscono una comprensione più completa del comportamento ambientale durante la convalida.

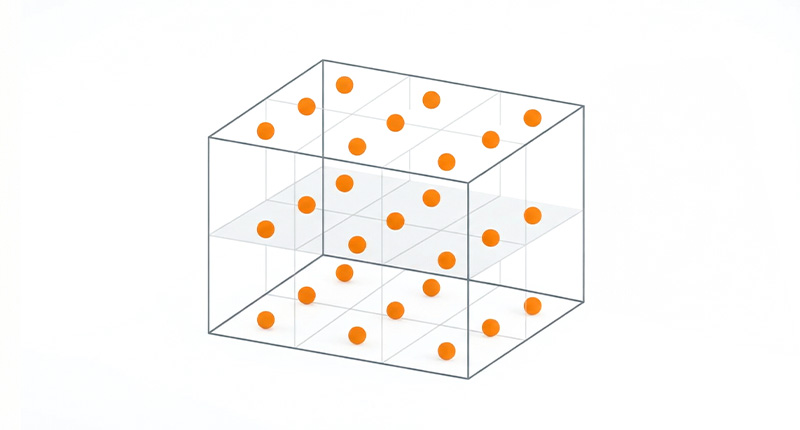

Principi di posizionamento nella mappatura della temperatura basata sul rischio

Il posizionamento basato sul rischio dà la priorità all'esposizione del prodotto e del processo rispetto alla simmetria spaziale. I registratori di dati di temperatura devono essere posizionati ad altezze rappresentative corrispondenti alle condizioni effettive di stoccaggio o di processo:

- Livelli inferiori vicino allo stoccaggio a pavimento o ai pallet

- Livelli medi allineati con le scaffalature primarie o le altezze di lavoro

- Livelli superiori dove è più probabile l'accumulo o la stratificazione di aria calda

Nelle zone ad alto impatto, il posizionamento raggruppato è spesso giustificato. L'installazione di più registratori su un'unica interfaccia, ad esempio all'interno della stanza, sulla porta e appena fuori dalla soglia, consente di rilevare escursioni transitorie e comportamenti di recupero che le misurazioni in un unico punto potrebbero non rilevare.

La densità dei logger viene regolata dinamicamente in base alle dimensioni della stanza, alla complessità e al rischio di convalida. Gli ambienti più piccoli possono richiedere una densità maggiore nelle zone critiche, mentre le aree più grandi e stabili possono giustificare una spaziatura più ampia. La convalida include tipicamente prove pilota seguite da revisione dei dati e perfezionamento iterativo per confermare che le condizioni peggiori siano state effettivamente affrontate.

Se applicato su larga scala, questo approccio migliora sia l'efficienza che l'affidabilità. Le strutture spesso riducono l'installazione di sensori non necessari, rafforzando al contempo i risultati della convalida e riallocando le risorse verso il monitoraggio e il controllo continui. I data logger wireless sono particolarmente utili nella convalida della temperatura, poiché supportano il riposizionamento e l'adattamento rapidi man mano che i profili di rischio evolvono.

EN 60068 per il posizionamento dei registratori di dati: precisione nei test ambientali

La norma EN 60068 è uno standard IEC basato su principi utilizzati durante la qualificazione delle camere climatiche e a temperatura controllata. Non prescrive un numero fisso di sensori, come ad esempio layout a 9 o 27 punti. Richiede invece che i punti di misurazione della temperatura rappresentino adeguatamente il volume di prova utilizzabile e catturino le condizioni peggiori.

Nell'applicazione pratica, l'industria interpreta comunemente la norma EN 60068 attraverso layout strutturati supportati da giustificazioni tecniche:

- I layout basati su griglie sono spesso utilizzati come base di riferimento e perfezionati in base alle dimensioni della camera, al comportamento del flusso d'aria e alla severità della prova

- Le camere più piccole applicano tipicamente un minimo di nove punti come norma accettata dal settore per la copertura spaziale

- I volumi più grandi richiedono un numero proporzionalmente maggiore di sensori, con una maggiore attenzione ai gradienti di temperatura verticali

I requisiti di precisione sono definiti dal metodo di prova specifico e dalla classe di severità, non da una singola tolleranza universale. I sensori di temperatura devono quindi dimostrare un'adeguata precisione e tracciabilità, supportate da sistemi di calibrazione e misurazione documentati.

Il posizionamento secondo la norma EN 60068 dà priorità a:

- Identificazione delle temperature estreme piuttosto che delle medie

- Valutazione nelle condizioni operative più sfavorevoli

- Valutazione sia della stabilità allo stato stazionario che del comportamento transitorio

Negli ambienti regolamentati, la norma EN 60068 viene applicata insieme alle linee guida dell'OMS, dell'ISPE e delle GMP. L'allineamento coerente tra questi quadri normativi, supportato da una chiara giustificazione e documentazione, è essenziale per la preparazione alle ispezioni.

Toolkit pratico: calcolo e implementazione passo dopo passo

Questa sezione traduce la metodologia in esecuzione, concentrandosi su ripetibilità, tracciabilità e difendibilità in sede di audit. L'obiettivo è passare dalla logica di posizionamento concettuale a un'implementazione documentata e pronta per la regolamentazione.

Calcolo del numero di registratori di dati

Non esiste un'unica formula accettata in tutti gli ambienti, ma il calcolo dovrebbe seguire una logica trasparente che combini la geometria con il rischio.

Gli approcci di base includono tipicamente:

- Camere e apparecchiature di piccole dimensioni: da 9 a 15 registratori di dati di temperatura che utilizzano layout a griglia strutturati

- Celle frigorifere e aree controllate: da 15 a 30 data logger di temperatura a seconda del volume utilizzabile e della complessità del flusso d'aria

- Magazzini e grandi zone di stoccaggio: circa un registratore di temperatura ogni 25-50 metri quadrati, perfezionato in base ai fattori di rischio

Le stime basate sulla griglia possono essere integrate da adeguamenti del rischio, aumentando la densità dei registratori vicino alle porte, alle interfacce HVAC o alle zone storicamente instabili. Strumenti come fogli di calcolo o software di mappatura convalidati sono comunemente utilizzati per simulare i conteggi e documentare le motivazioni.

La scelta del modello è altrettanto importante. I registratori di dati di temperatura wireless offrono flessibilità in ambienti dinamici o ad alto traffico, mentre i registratori fissi o ottimizzati per le camere possono essere appropriati dove l'accesso è limitato e le condizioni sono stabili.

Linee guida per il posizionamento strategico

Una volta definita la quantità, il posizionamento dovrebbe riflettere sia la copertura spaziale che il comportamento termico:

- La distanza orizzontale è in genere più ridotta nelle zone variabili e più ampia nelle aree termicamente stabili

- Il posizionamento verticale dovrebbe rappresentare l'esposizione del prodotto ai livelli di stoccaggio inferiori, medi e superiori

- Le interfacce ad alto rischio spesso giustificano misurazioni raggruppate piuttosto che singoli punti

Le modifiche comuni al posizionamento includono:

- Porte: doppio registratore posizionato a diverse altezze per catturare gli effetti transitori di ingresso

- Prese d'aria di alimentazione o di ritorno: sensori sfalsati dal flusso d'aria diretto per misurare le condizioni dell'aria mista

- Scaffalature e ripiani: posizionamento a metà ripiano allineato con le posizioni effettive dei prodotti, evitando il contatto diretto

Tutte le posizioni dei registratori devono essere registrate utilizzando coordinate, diagrammi o fotografie, supportati da una giustificazione scritta. Una semplice matrice di distribuzione che collega ogni posizione alla sua motivazione rafforza la tracciabilità durante gli audit.

Esecuzione: dalla configurazione alle informazioni

Prima dell'implementazione, tutti i registratori di temperatura devono essere verificati utilizzando un sensore di temperatura calibrato per confermare l'accuratezza e la tracciabilità. Lo stato di calibrazione deve essere aggiornato e documentato.

Gli studi di mappatura vengono tipicamente eseguiti in un arco di tempo compreso tra 48 e 96 ore e devono includere:

- Una condizione vuota o di base

- Una condizione di carico completo o rappresentativa del caso peggiore

- Ulteriori scenari stagionali o operativi, ove richiesto

La revisione dei dati si concentra sull'identificazione delle temperature estreme, delle tendenze di stabilità, del comportamento di recupero dopo i disturbi e della conformità complessiva ai criteri di accettazione. I moderni sistemi di convalida della temperatura supportano l'analisi automatizzata, la visualizzazione grafica, l' e e la reportistica conforme, consentendo un'interpretazione efficiente e una documentazione pronta per l'ispezione.

Miglioramenti con Kaye Innovations

Kaye Instruments è da tempo riconosciuta per le sue apparecchiature di convalida di precisione progettate specificamente per gli ambienti regolamentati farmaceutici, biotecnologici e delle scienze della vita. I sistemi di convalida della temperatura di Kaye sono progettati per supportare sia la mappatura tradizionale basata su griglia che le strategie avanzate basate sul rischio, consentendo alle organizzazioni di soddisfare con sicurezza le aspettative dell'OMS, dell'ISPE e delle GMP.

Il cuore del portafoglio di Kaye è costituito dai suoi data logger di temperatura wireless, che eliminano i vincoli di cablaggio e semplificano l'implementazione in ambienti complessi o ad alto traffico. Soluzioni come i data logger di temperatura wireless ValProbe® RT consentono un posizionamento preciso nelle reali ubicazioni dei prodotti, supportando una convalida termica accurata in celle frigorifere, camere di stabilità, magazzini e sistemi di trasporto.

Le funzionalità chiave che rafforzano la mappatura della temperatura e gli studi di convalida includono:

- Registratori di dati di temperatura ad alta precisione con sensori calibrati e tracciabili adatti ad applicazioni critiche di validazione della temperatura

- Funzionalità di registrazione dati wireless e in tempo reale, che consentono l'acquisizione ininterrotta dei dati e la visibilità immediata durante gli studi di mappatura

- Software di convalida integrato, per la raccolta sicura dei dati, l'analisi automatizzata e la reportistica conforme

- Apparecchiature di convalida scalabili che supportano camere di piccole dimensioni, grandi camere controllate e ambienti di magazzino multizona

Queste soluzioni si integrano perfettamente in un sistema completo di convalida della temperatura, consentendo agli utenti di passare in modo efficiente dall'esecuzione dello studio alla documentazione pronta per l'ispezione. Le funzionalità avanzate di reporting supportano l'analisi delle tendenze, l'identificazione dei punti caldi e una chiara giustificazione delle decisioni relative al posizionamento dei registratori di dati.

Combinando registratori di dati wireless flessibili, software robusto e comprovata esperienza nella convalida, Kaye Instruments consente alle organizzazioni di progettare studi di mappatura della temperatura difendibili che siano in linea con le aspettative normative, riducendo al contempo i tempi di studio, le interruzioni operative e lo sforzo complessivo di convalida.

Punti chiave

- Il numero e il posizionamento dei data logger di temperatura determinano direttamente la credibilità e l'accettazione normativa di uno studio di mappatura della temperatura.

- Non esiste un modello di calcolo universale; gli studi difendibili combinano layout basati su griglie con strategie di posizionamento basate sul rischio.

- I metodi tradizionali a griglia a 9 e 27 punti forniscono una copertura di base affidabile per camere e ambienti controllati.

- Gli approcci basati sul rischio concentrano la densità dei registratori nelle zone ad alto rischio come porte, interfacce HVAC, pareti perimetrali e aree ad alto traffico.

- Il posizionamento verticale è fondamentale quanto la copertura orizzontale, in particolare negli spazi con scaffalature, carichi pallettizzati o stratificazione del flusso d'aria.

- Le linee guida dell'OMS, dell'ISPE e della norma EN 60068 danno la priorità alla giustificazione scientifica e alla documentazione rispetto al numero fisso di sensori.

- I registratori di dati di temperatura wireless consentono un posizionamento flessibile, un riposizionamento più facile e una visibilità in tempo reale durante gli studi di mappatura.

- La tracciabilità della calibrazione e la documentazione delle motivazioni alla base del posizionamento sono essenziali per la preparazione agli audit e per garantire la validità a lungo termine.

- I sistemi integrati di convalida della temperatura migliorano l'efficienza, l'integrità dei dati e i risultati delle ispezioni.

Conclusione: convalidare con fiducia

Uno studio efficace di mappatura della temperatura riduce l'incertezza in ambienti in cui anche piccole deviazioni possono avere conseguenze normative e sulla qualità del prodotto. Determinare il numero giusto di datalogger di temperatura e posizionarli con intenzionalità eleva la mappatura da un'attività procedurale a un esercizio di convalida significativo. I metodi basati su griglie, come i layout a 9 e 27 punti, forniscono una copertura di base strutturata, mentre le strategie basate sul rischio concentrano l'attenzione sulle aree più soggette a problemi di controllo termico. Norme come la EN 60068 rafforzano questo approccio enfatizzando la rappresentatività, la ripetibilità e la valutazione del caso peggiore piuttosto che formule rigide.

In tutte le camere, le celle frigorifere, i magazzini e i sistemi di trasporto, il requisito unificante è una chiara giustificazione. Le autorità di regolamentazione si aspettano che le decisioni di posizionamento siano supportate da sistemi di misurazione calibrati, motivazioni documentate e un solido giudizio ingegneristico. Combinando principi di validazione comprovati con sistemi di validazione della temperatura affidabili, le organizzazioni possono generare dati di mappatura che supportano la conformità, proteggono l'integrità dei prodotti e creano fiducia a lungo termine nel controllo ambientale. Kaye Instruments supporta questo processo con datalogger di temperatura ad alta precisione, soluzioni wireless flessibili e software conforme progettato per i settori regolamentati.