- Blog Post

Directrices para seleccionar la cantidad de sensores y su ubicación óptima en el mapeo de temperatura de áreas

El mapeo de temperatura es un requisito fundamental en la fabricación de productos farmacéuticos, los laboratorios biotecnológicos y los entornos de almacenamiento regulados. Ya sea para validar una cámara frigorífica, una cámara de estabilidad, un almacén o un sistema de transporte, la precisión de su estudio de mapeo depende en gran medida de dos variables: cuántos registradores de datos de temperatura utiliza y dónde y cómo los coloca. Un estudio mal diseñado puede parecer conforme sobre el papel, pero permitir silenciosamente desviaciones de temperatura que comprometen la calidad del producto, la situación reglamentaria y la seguridad de los pacientes.

En el panorama actual, impulsado por el cumplimiento normativo, los reguladores esperan una justificación científica en lugar de una colocación arbitraria de los sensores. Las directrices de la OMS, la ISPE y la norma EN 60068 hacen cada vez más hincapié en un enfoque basado en el riesgo y respaldado por equipos de validación fiables. En este artículo se explica cómo decidir el número de sensores y su ubicación utilizando métodos basados en cuadrículas, como los diseños de 9 y 27 puntos, estrategias basadas en el riesgo y una lógica de implementación práctica. El objetivo aquí: ayudarle a diseñar un proceso de validación de la temperatura defendible, eficiente y listo para la auditoría utilizando principios probados y la moderna tecnología de registradores de datos inalámbricos.

Comprender los fundamentos del mapeo de temperatura

En esencia, el mapeo de temperatura cuantifica las variaciones espaciales y temporales de la temperatura dentro de un entorno controlado, que va desde cámaras de estabilidad compactas hasta almacenes a gran escala. El objetivo no es simplemente registrar las temperaturas, sino demostrar, con datos, que los límites definidos se mantienen de forma constante en condiciones de funcionamiento vacías, cargadas y en el peor de los casos. En entornos regulados, esta evidencia constituye una parte fundamental de la validación térmica y el cumplimiento continuo.

Un estudio de mapeo de temperatura bien ejecutado respalda múltiples objetivos de validación y calidad:

- Validación térmica de las áreas de almacenamiento, procesamiento y distribución

- Cualificación y verificación del rendimiento de entornos controlados por sistemas de climatización

- Demostración del cumplimiento de los requisitos de GMP, GDP, OMS e ISO

- Identificación y mitigación de riesgos para proteger los productos sensibles a la temperatura

La precisión de la información depende de la capacidad de los registradores de datos de temperatura utilizados. Los modernos registradores de datos de temperatura inalámbricos y los registradores de datos de temperatura en tiempo real capturan datos de alta resolución a lo largo del tiempo y el espacio sin las limitaciones de los sistemas cableados. Cuando se implementan como parte de un sistema de validación de temperatura validado, estos dispositivos revelan comportamientos críticos como puntos calientes y fríos, estratificación vertical, tiempos de recuperación después de la apertura de puertas y la influencia de la dinámica del flujo de aire. Estos hallazgos suelen revelar que la aparente uniformidad enmascara riesgos localizados que los sensores de monitorización estáticos no detectan.

Métodos tradicionales de cuadrícula: puntos de partida fiables para la implementación de registradores

Los métodos basados en cuadrículas proporcionan una base estructurada y compatible con la normativa para los estudios de mapeo de temperatura. Al dividir las áreas en puntos geométricos definidos, estos enfoques tienen como objetivo garantizar una cobertura espacial completa y la repetibilidad. Son especialmente eficaces en entornos más pequeños y bien definidos, donde los riesgos térmicos son relativamente uniformes y las condiciones de funcionamiento son predecibles. Basados en directrices de larga data, como la serie de informes técnicos 961 de la OMS, y reforzados por la norma EN 60068, los diseños basados en cuadrículas siguen siendo un punto de partida defendible durante las actividades iniciales de cualificación y recualificación.

El método de 9 puntos

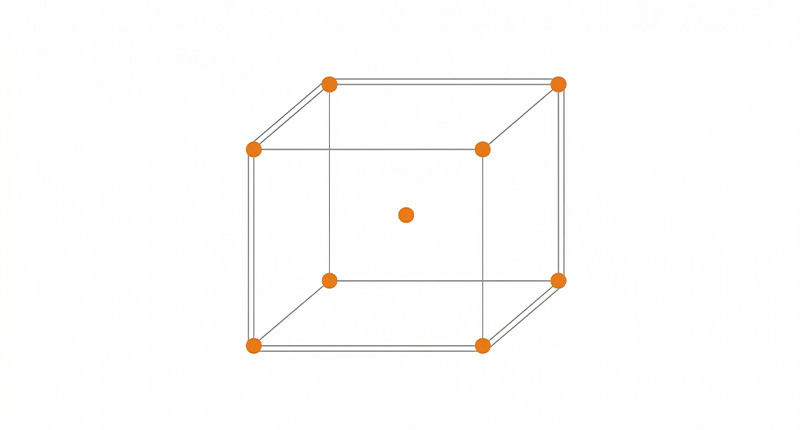

El método de 9 puntos se aplica ampliamente a cámaras pequeñas, incubadoras, refrigeradores y congeladores, donde los volúmenes internos son limitados y los patrones de flujo de aire son relativamente estables. El enfoque se basa en una matriz bidimensional de 3×3 que captura la distribución lateral de la temperatura.

La colocación típica incluye:

- Cuatro posiciones en las esquinas para capturar los extremos del perímetro

- Cuatro ubicaciones en el centro de la pared para evaluar la influencia de los límites

- Un punto central que representa las condiciones medias

En la práctica, también debe tenerse en cuenta la disposición vertical. Si la altura de la cámara supera los 2 o 3 metros aproximadamente, o si el flujo de aire forzado es inconsistente, la cuadrícula debe replicarse en varios niveles verticales para capturar los gradientes impulsados por la flotabilidad.

Desde el punto de vista del cálculo, el volumen interno utilizable debe definirse claramente antes de la implementación. Deben excluirse las zonas sin producto, los espacios muertos o las áreas permanentemente sin usar. Por ejemplo, en una cámara de estabilidad de 1,5 m × 1,5 m × 2 m, normalmente son suficientes nueve registradores de temperatura cuando se distribuyen entre el suelo, la altura media de la e e y las zonas superiores. Debe colocarse al menos un sensor de temperatura cerca de la sonda de control o de referencia para proporcionar una comparación significativa del rendimiento.

Las principales ventajas del método de 9 puntos son:

- Alineación clara con las expectativas de la OMS y la norma EN 60068 para volúmenes pequeños.

- Documentación sencilla y defendible en auditorías

- Configuración y análisis rápidos para la cualificación inicial

Sin embargo, la simetría basada en la cuadrícula por sí sola no tiene en cuenta el comportamiento específico del flujo de aire en cada lugar. Siempre que sea posible, se deben realizar estudios de humo o visualización del flujo de aire para validar las hipótesis y perfeccionar la colocación cerca de las rejillas de suministro o las vías de retorno. En el caso de los productos higroscópicos, la combinación de sensores de temperatura con sensores de humedad refuerza aún más los resultados de la validación térmica.

El método de 27 puntos

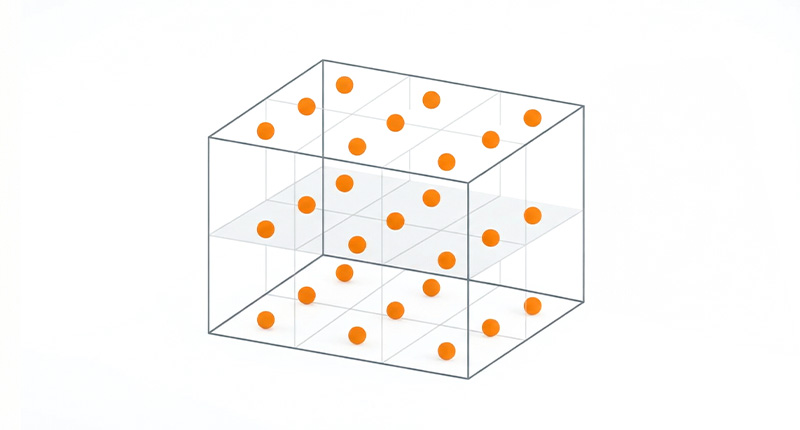

A medida que aumenta el volumen interno, la cobertura solo horizontal se vuelve insuficiente. El método de 27 puntos amplía la cuadrícula a tres dimensiones utilizando una configuración de 3×3×3, lo que lo hace adecuado para cámaras frigoríficas y áreas de almacenamiento de tamaño medio.

Este enfoque distribuye los sensores en:

- Los niveles inferiores que representan las bases de los productos o el almacenamiento en el suelo

- Los niveles medios, alineados con las alturas estándar de las estanterías

- Las zonas superiores, donde es más probable que se acumule y estratifique el calor

El cálculo se basa en la geometría de la sala. La longitud, la anchura y la altura se dividen en tres segmentos iguales para determinar la separación entre los sensores. Por ejemplo, una sala de 6 m × 6 m × 3 m da como resultado puntos de medición a intervalos de aproximadamente 2 m en horizontal y 1 m en vertical, lo que da como resultado 27 posiciones principales. A menudo se justifica la instalación de registradores de datos adicionales cerca de puertas, zonas de carga u otras interfaces dinámicas donde es más probable que se produzcan variaciones de temperatura.

La cuadrícula de 27 puntos se ajusta bien a los principios de la USP <1079.4> para las buenas prácticas de almacenamiento, ya que se centra deliberadamente en los extremos en lugar de en los promedios. En aplicaciones del mundo real, este método revela con frecuencia diferencias de temperatura de 1 a 2 °C en condiciones de carga, lo que da lugar a ajustes específicos del sistema de climatización o controles de procedimiento.

Aunque es escalable y robusto, el método de 27 puntos tiene la limitación de que puede haber redundancia en las zonas térmicamente estables. A medida que las instalaciones crecen en tamaño o complejidad, pasar de diseños basados puramente en cuadrículas a estrategias de colocación basadas en el riesgo se vuelve esencial para mantener la eficiencia sin sacrificar el cumplimiento.

Pasos para definir la colocación de los registradores de datos para su entorno específico

La definición de la ubicación de los registradores de datos debe seguir una secuencia estructurada y basada en pruebas que respalde tanto el mapeo de la temperatura como las actividades más amplias de validación de la temperatura. Los reguladores esperan que las decisiones de ubicación sean trazables, lógicas y estén directamente relacionadas con la exposición del producto, las condiciones del proceso y el uso previsto del área validada.

- Defina el volumen utilizable y validado

Identifique claramente el área sujeta a validación de temperatura, excluyendo las zonas no relacionadas con el producto o inactivas, de modo que las mediciones reflejen la exposición real durante el funcionamiento normal y en el peor de los casos. - Identifique el almacenamiento del producto, las alturas del proceso y las características de la carga

Alinee la colocación de los registradores con la forma en que se almacenan o procesan los productos, materiales o componentes, teniendo en cuenta los niveles de las estanterías, las alturas de los palés, la densidad de la carga y la masa térmica. - Revisar el diseño del sistema de climatización y la estrategia de control

Coloque los registradores de manera que reflejen el comportamiento del flujo de aire, la influencia de las sondas de control, las rutas de suministro y retorno, y cualquier área en la que el control de la temperatura sea más difícil. - Evaluar las influencias operativas y relacionadas con el proceso

Tenga en cuenta las aperturas de puertas, los ciclos de carga y descarga, el funcionamiento de los equipos, el movimiento del personal y otras actividades rutinarias que afectan a la estabilidad de la temperatura durante la validación. - Seleccione un modelo de colocación de referencia

Aplique un enfoque basado en una cuadrícula adecuada, como diseños de 9 o 27 puntos, para establecer una cobertura de referencia coherente y adecuada para la cualificación inicial de la temperatura. - Superponer ajustes basados en el riesgo y orientados a la validación

Refine la densidad y el posicionamiento de los registradores basándose en los riesgos identificados, los datos históricos de desviación, los estudios piloto y los objetivos de validación para garantizar que se desafían adecuadamente las peores condiciones.

Esta metodología combinada basada en cuadrículas y en el riesgo respalda tanto los estudios de mapeo de temperatura como la validación completa de la temperatura, al ofrecer estrategias de colocación que son prácticas, escalables y defendibles durante las inspecciones.

Aplicación de la lógica basada en el riesgo para optimizar la colocación de los registradores de datos

Si bien los diseños basados en cuadrículas proporcionan estructura, la validación de la temperatura requiere un enfoque más profundo sobre cómo y dónde es más probable que se produzcan fallos de control. La colocación basada en el riesgo cambia el énfasis de la simetría geométrica a la probabilidad de fallo, lo que garantiza que los registradores de datos de temperatura se concentren en las zonas más propensas a desafiar los límites validados durante el funcionamiento rutinario y bajo estrés. La guía de la ISPE apoya formalmente este enfoque como parte de la validación de la temperatura moderna y basada en la ciencia.

Realización de una evaluación de riesgos estructurada

Un estudio de validación basado en el riesgo comienza con una evaluación detallada del entorno y el proceso, en lugar de una disposición predefinida de los sensores. El objetivo es comprender cómo entra, se distribuye y sale el calor de la zona en condiciones de funcionamiento reales.

Las actividades clave de la evaluación incluyen:

- Revisar la disposición de la sala, las estanterías, los bastidores, las puertas, los conductos de ventilación, los desagües y los equipos que generan calor.

- Evaluar el diseño del sistema de climatización, las tasas de renovación del aire, la ubicación de las sondas de control y el rendimiento de la recuperación.

- Evaluar el comportamiento operativo, como la frecuencia de carga, la duración de la apertura de las puertas, los ciclos de los equipos y el acceso para el mantenimiento.

- Analizar las desviaciones históricas, las excursiones y los resultados de validaciones anteriores.

La categorización de riesgos debe ser explícita y documentada. Las zonas de alto riesgo suelen incluir puertas de acceso frecuente, interfaces de carga o áreas cercanas a limitaciones de control. Las zonas de riesgo medio pueden incluir paredes perimetrales o influencia térmica externa, mientras que las zonas de bajo riesgo suelen ser áreas centrales aisladas con un flujo de aire estable.

La cuantificación se realiza normalmente utilizando herramientas como el análisis de modos y efectos de fallos, en el que se puntúan la probabilidad, la gravedad y la detectabilidad para elaborar una clasificación de prioridad de riesgos. Las áreas que superan los umbrales predefinidos justifican una mayor densidad de registradores de datos. En espacios controlados de gran tamaño, la densidad de referencia puede complementarse con sensores adicionales en cada elemento identificado como de alto riesgo.

Los programas de validación avanzados también pueden emplear estudios de flujo de aire o modelos de dinámica de fluidos computacional para respaldar las decisiones de ubicación. Cuando se combinan con datos de temperatura y presión, estos análisis proporcionan una comprensión más completa del comportamiento ambiental durante la validación.

Principios de colocación en el mapeo de temperatura basado en el riesgo

La colocación basada en el riesgo da prioridad a la exposición del producto y del proceso sobre la simetría espacial. Los registradores de datos de temperatura deben colocarse a alturas representativas que correspondan a las condiciones reales de almacenamiento o de proceso:

- Niveles inferiores cerca del almacenamiento en el suelo o los palés

- Niveles medios alineados con las estanterías principales o las alturas de trabajo

- Niveles superiores donde es más probable que se acumule o estratifique el aire caliente

En zonas de alto impacto, a menudo se justifica la colocación agrupada. La instalación de varios registradores en una sola interfaz, como en el interior de la sala, en la puerta y justo fuera del umbral, permite captar las variaciones transitorias y el comportamiento de recuperación que las mediciones en un solo punto pueden pasar por alto.

La densidad de los registradores se ajusta dinámicamente en función del tamaño de la sala, la complejidad y el riesgo de validación. Los entornos más pequeños pueden requerir una mayor densidad en las zonas críticas, mientras que las áreas más grandes y estables pueden justificar un espaciado más amplio. La validación suele incluir pruebas piloto seguidas de una revisión de los datos y un refinamiento iterativo para confirmar que se han superado eficazmente las condiciones más adversas.

Cuando se aplica a gran escala, este enfoque mejora tanto la eficiencia como la confianza. Las instalaciones suelen reducir el despliegue innecesario de sensores, al tiempo que refuerzan los resultados de la validación y reasignan los recursos hacia la supervisión y el control continuos. Los registradores de datos inalámbricos son especialmente valiosos en la validación de la temperatura, ya que permiten un rápido reposicionamiento y adaptación a medida que evolucionan los perfiles de riesgo.

EN 60068 para la colocación de registradores de datos: precisión en las pruebas ambientales

La norma EN 60068 es una norma IEC basada en principios que se utiliza durante la cualificación de cámaras climáticas y de temperatura controlada. No prescribe un número fijo de sensores, como diseños de 9 o 27 puntos. En su lugar, exige que las ubicaciones de medición de la temperatura representen adecuadamente el volumen de prueba utilizable y capturen las peores condiciones.

En la aplicación práctica, la industria suele interpretar la norma EN 60068 mediante diseños estructurados respaldados por justificaciones técnicas:

- Las disposiciones basadas en cuadrículas se utilizan a menudo como referencia y se perfeccionan en función del tamaño de la cámara, el comportamiento del flujo de aire y la severidad de la prueba.

- Las cámaras más pequeñas suelen aplicar un mínimo de nueve puntos como norma aceptada en la industria para la cobertura espacial.

- Los volúmenes más grandes requieren proporcionalmente más sensores, con un mayor enfoque en los gradientes de temperatura verticales.

Los requisitos de precisión se definen por el método de prueba específico y la clase de severidad, no por una tolerancia universal única. Por lo tanto, los sensores de temperatura deben demostrar una precisión y trazabilidad adecuadas, respaldadas por sistemas de calibración y medición documentados.

La clasificación según la norma EN 60068 da prioridad a:

- La identificación de temperaturas extremas en lugar de temperaturas medias.

- Evaluación en las peores condiciones de funcionamiento

- Evaluación tanto de la estabilidad en estado estacionario como del comportamiento transitorio

En entornos regulados, la norma EN 60068 se aplica junto con las directrices de la OMS, la ISPE y las GMP. La alineación coherente entre estos marcos, respaldada por una justificación y documentación claras, es esencial para estar preparados para las inspecciones.

Kit de herramientas prácticas: cálculo y despliegue paso a paso

En esta sección se traduce la metodología en ejecución, centrándose en la repetibilidad, la trazabilidad y la defendibilidad de la auditoría. El objetivo es pasar de la lógica de colocación conceptual a una implementación documentada y lista para los reguladores.

Cálculo del número de registradores de datos

No existe una fórmula única aceptada en todos los entornos, pero el cálculo debe seguir una lógica transparente que combine la geometría con el riesgo.

Los enfoques básicos suelen incluir:

- Cámaras y equipos pequeños: de 9 a 15 registradores de datos de temperatura utilizando diseños de rejilla estructurados

- Cámaras frigoríficas y áreas controladas: de 15 a 30 registradores de datos de temperatura, dependiendo del volumen útil y la complejidad del flujo de aire

- Almacenes y grandes zonas de almacenamiento: aproximadamente un registrador de temperatura por cada 25 a 50 metros cuadrados, refinado por factores de riesgo

Las estimaciones basadas en cuadrículas pueden complementarse con ajustes de riesgo, aumentando la densidad de los registradores cerca de puertas, interfaces de climatización o zonas históricamente inestables. Para simular recuentos y documentar los fundamentos se suelen utilizar herramientas como hojas de cálculo o software de mapeo validado.

La selección del modelo es igualmente importante. Los registradores de datos de temperatura inalámbricos proporcionan flexibilidad en entornos dinámicos o de alto tráfico, mientras que los registradores fijos u optimizados para cámaras pueden ser adecuados cuando el acceso es limitado y las condiciones son estables.

Directrices para la colocación estratégica

Una vez definida la cantidad, la colocación debe reflejar tanto la cobertura espacial como el comportamiento térmico:

- El espaciado horizontal suele ser más estrecho en zonas variables y más amplio en áreas térmicamente estables.

- La colocación vertical debe representar la exposición del producto en los niveles de almacenamiento inferior, medio y superior.

- Las interfaces de alto riesgo suelen justificar mediciones agrupadas en lugar de puntos únicos.

Entre las mejoras comunes en la colocación se incluyen:

- Puertas: registradores duales colocados a diferentes alturas para captar los efectos transitorios de la entrada de aire.

- Rejillas de suministro o retorno: sensores desplazados del flujo de aire directo para medir las condiciones del aire mezclado.

- Estanterías y estantes: colocación en el estante medio alineada con la ubicación real del producto, evitando el contacto directo.

Todas las posiciones de los registradores deben registrarse utilizando coordenadas, diagramas o fotografías, respaldadas por una justificación por escrito. Una sencilla matriz de implementación que vincule cada posición con su justificación refuerza la trazabilidad durante las auditorías.

Ejecución: de la configuración a la obtención de información

Antes de la implementación, todos los registradores de temperatura deben verificarse utilizando un sensor de temperatura maestro calibrado para confirmar su precisión y trazabilidad. El estado de la calibración debe estar actualizado y documentado.

Los estudios de mapeo se suelen realizar durante 48 a 96 horas y deben incluir:

- Una condición vacía o de referencia

- Una condición de carga completa o representativa del peor caso

- Escenarios estacionales u operativos adicionales cuando sea necesario

La revisión de los datos se centra en identificar temperaturas extremas, tendencias de estabilidad, comportamiento de recuperación tras perturbaciones y cumplimiento general de los criterios de aceptación. Los modernos sistemas de validación de temperatura admiten análisis automatizados, visualización gráfica, informes e es y conformes, lo que permite una interpretación eficiente y una documentación lista para su inspección.

Mejoras con Kaye Innovations

Kaye Instruments es reconocida desde hace mucho tiempo por sus equipos de validación de precisión diseñados específicamente para entornos regulados de la industria farmacéutica, biotecnológica y de las ciencias de la vida. Los sistemas de validación de temperatura de Kaye están diseñados para admitir tanto el mapeo tradicional basado en cuadrículas como estrategias avanzadas basadas en el riesgo, lo que permite a las organizaciones cumplir con confianza las expectativas de la OMS, la ISPE y las GMP.

El núcleo de la cartera de productos de Kaye son sus registradores de datos de temperatura inalámbricos, que eliminan las limitaciones del cableado y simplifican la implementación en entornos complejos o de alto tráfico. Soluciones como los registradores de datos de temperatura inalámbricos ValProbe® RT permiten una colocación precisa en las ubicaciones reales de los productos, lo que facilita una validación térmica precisa en cámaras frigoríficas, cámaras de estabilidad, almacenes y sistemas de transporte.

Las capacidades clave que refuerzan los estudios de mapeo y validación de temperatura incluyen:

- Registradores de datos de temperatura de alta precisión con sensores calibrados y trazables, adecuados para aplicaciones críticas de validación de temperatura.

- Funcionalidad de registrador de datos inalámbrico y en tiempo real, que permite la captura ininterrumpida de datos y la visibilidad inmediata durante los estudios de mapeo.

- Software de validación integrado, para una recopilación de datos segura, un análisis automatizado y la elaboración de informes conformes.

- Equipos de validación escalables que admiten cámaras pequeñas, salas controladas grandes y entornos de almacenes multizona.

Estas soluciones se integran perfectamente en un sistema completo de validación de temperatura, lo que permite a los usuarios pasar de manera eficiente de la ejecución del estudio a la documentación lista para la inspección. Las funciones avanzadas de generación de informes permiten el análisis de tendencias, la identificación de puntos críticos y la justificación clara de las decisiones sobre la ubicación de los registradores de datos.

Al combinar registradores de datos inalámbricos flexibles, un software robusto y una experiencia probada en validación, Kaye Instruments permite a las organizaciones diseñar estudios de mapeo de temperatura defendibles que se ajustan a las expectativas normativas, al tiempo que reducen el tiempo de estudio, las interrupciones operativas y el esfuerzo general de validación.

Conclusiones clave

- El número y la ubicación de los registradores de datos de temperatura determinan directamente la credibilidad y la aceptación reglamentaria de un estudio de mapeo de temperatura.

- No existe un modelo de cálculo universal; los estudios defendibles combinan diseños basados en cuadrículas con estrategias de colocación basadas en el riesgo.

- Los métodos tradicionales de cuadrícula de 9 y 27 puntos proporcionan una cobertura de referencia fiable para cámaras y entornos controlados.

- Los enfoques basados en el riesgo centran la densidad de los registradores en zonas de alto riesgo, como puertas, interfaces de climatización, paredes perimetrales y áreas de mucho tráfico.

- La ubicación vertical es tan importante como la cobertura horizontal, especialmente en espacios con estanterías, cargas paletizadas o estratificación del flujo de aire.

- Las directrices de la OMS, la ISPE y la norma EN 60068 dan prioridad a la justificación científica y la documentación sobre el número fijo de sensores.

- Los registradores de datos de temperatura inalámbricos permiten una colocación flexible, un reposicionamiento más fácil y una visibilidad en tiempo real durante los estudios de mapeo.

- La trazabilidad de la calibración y la justificación documentada de la ubicación son esenciales para estar preparados para las auditorías y garantizar la fiabilidad de la validación a largo plazo.

- Los sistemas integrados de validación de la temperatura mejoran la eficiencia, la integridad de los datos y los resultados de las inspecciones.

Conclusión: valide con confianza

Un estudio eficaz de mapeo de temperatura reduce la incertidumbre en entornos en los que incluso las desviaciones más pequeñas pueden tener consecuencias normativas y de calidad del producto. Determinar el número adecuado de registradores de datos de temperatura y colocarlos con intención eleva el mapeo de una tarea procedimental a un ejercicio de validación significativo. Los métodos basados en cuadrículas, como los diseños de 9 y 27 puntos, proporcionan una cobertura de referencia estructurada, mientras que las estrategias basadas en el riesgo centran la atención en las áreas más propensas a presentar dificultades para el control térmico. Normas como la EN 60068 refuerzan este enfoque al hacer hincapié en la representatividad, la repetibilidad y la evaluación del peor caso posible, en lugar de fórmulas rígidas.

En cámaras, cámaras frigoríficas, almacenes y sistemas de transporte, el requisito unificador es una justificación clara. Los reguladores esperan que las decisiones de ubicación se basen en sistemas de medición calibrados, fundamentos documentados y un juicio técnico sólido. Al combinar principios de validación probados con sistemas de validación de temperatura fiables, las organizaciones pueden generar datos de mapeo que respalden el cumplimiento, protejan la integridad del producto y generen confianza a largo plazo en el control ambiental. Kaye Instruments respalda este proceso con registradores de datos de temperatura de alta precisión, soluciones inalámbricas flexibles y software compatible diseñado para industrias reguladas.