- Blog Post

Diretrizes para selecionar a quantidade de sensores e o posicionamento ideal no mapeamento da temperatura da área

O mapeamento de temperatura é um requisito fundamental na fabricação de produtos farmacêuticos, laboratórios de biotecnologia e ambientes de armazenamento regulamentados. Seja na validação de uma câmara fria, câmara de estabilidade, armazém ou sistema de transporte, a precisão do seu estudo de mapeamento depende muito de duas variáveis: quantos registradores de temperatura você usa e onde e como você os coloca. Um estudo mal elaborado pode parecer compatível no papel, mas permitir silenciosamente variações de temperatura que comprometem a qualidade do produto, a conformidade regulatória e a segurança do paciente.

No cenário atual, orientado pela conformidade, os reguladores esperam uma justificativa científica, em vez de uma colocação arbitrária dos sensores. As diretrizes da OMS, ISPE e EN 60068 enfatizam cada vez mais a abordagem baseada no risco, apoiada por equipamentos de validação confiáveis. Este artigo explica como decidir o número de sensores e a colocação dos sensores de temperatura usando métodos baseados em grade, como layouts de 9 e 27 pontos, estratégias baseadas no risco e lógica de implantação prática. O objetivo aqui: ajudá-lo a projetar um processo de validação de temperatura defensável, eficiente e pronto para auditoria usando princípios comprovados e tecnologia moderna de registrador de dados sem fio.

Noções básicas sobre mapeamento de temperatura

Em sua essência, o mapeamento de temperatura quantifica as variações espaciais e temporais de temperatura dentro de um ambiente controlado, que varia de câmaras de estabilidade compactas a armazéns de grande escala. O objetivo não é simplesmente registrar as temperaturas, mas provar, com dados, que os limites definidos são mantidos de forma consistente em condições operacionais vazias, carregadas e nas piores condições possíveis. Em ambientes regulamentados, essa evidência constitui uma parte crítica da validação térmica e da conformidade contínua.

Um estudo de mapeamento de temperatura bem executado apoia vários objetivos de validação e qualidade:

- Validação térmica de áreas de armazenamento, processamento e distribuição

- Qualificação e verificação de desempenho de ambientes controlados por HVAC

- Demonstração de conformidade com os requisitos GMP, GDP, OMS e ISO

- Identificação e mitigação de riscos para proteger produtos sensíveis à temperatura

Informações precisas dependem da capacidade dos registradores de dados de temperatura utilizados. Os modernos registradores de dados de temperatura sem fio e registradores de dados de temperatura em tempo real capturam dados de alta resolução ao longo do tempo e da área, sem as restrições dos sistemas com fio. Quando implantados como parte de um sistema de validação de temperatura validado, esses dispositivos expõem comportamentos críticos, como pontos quentes e frios, estratificação vertical, tempos de recuperação após a abertura das portas e a influência da dinâmica do fluxo de ar. Essas descobertas muitas vezes revelam que a uniformidade aparente mascara riscos localizados que os sensores de monitoramento estáticos não conseguem detectar.

Métodos tradicionais de grade: pontos de partida confiáveis para a implantação de registradores

Os métodos baseados em grade fornecem uma base estruturada e favorável aos reguladores para estudos de mapeamento de temperatura. Ao dividir as áreas em pontos geométricos definidos, essas abordagens visam garantir cobertura espacial abrangente e repetibilidade. Elas são particularmente eficazes em ambientes menores e bem definidos, onde os riscos térmicos são relativamente uniformes e as condições operacionais são previsíveis. Com base em orientações de longa data, como a Série de Relatórios Técnicos 961 da OMS, e reforçados pela EN 60068, os layouts baseados em grade continuam sendo um ponto de partida defensável durante as atividades iniciais de qualificação e requalificação.

O método de 9 pontos

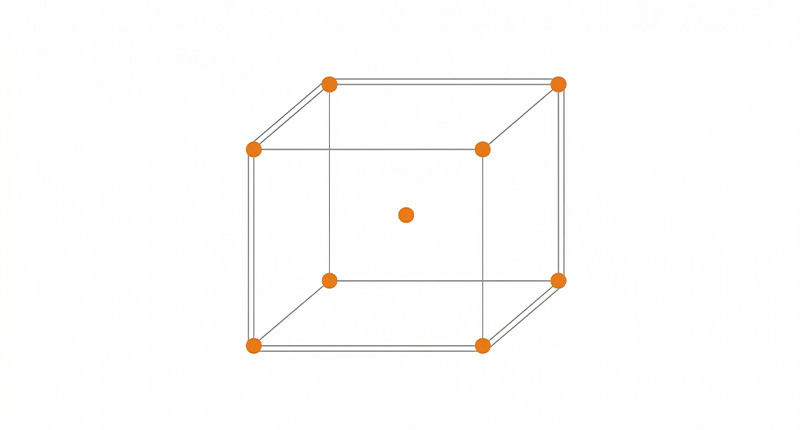

O método de 9 pontos é amplamente aplicado a pequenas câmaras, incubadoras, refrigeradores e freezers, onde os volumes internos são limitados e os padrões de fluxo de ar são relativamente estáveis. A abordagem é baseada em uma matriz bidimensional 3×3 que captura a distribuição lateral da temperatura.

A colocação típica inclui:

- Quatro posições nos cantos para capturar os extremos do perímetro

- Quatro locais no meio da parede para avaliar a influência dos limites

- Um ponto central representando as condições médias

Na prática, o arranjo vertical também deve ser considerado. Se a altura da câmara exceder aproximadamente 2 a 3 metros, ou se o fluxo de ar forçado for inconsistente, a grade deve ser replicada em vários níveis verticais para capturar gradientes impulsionados pela flutuabilidade.

Do ponto de vista do cálculo, o volume interno utilizável deve ser claramente definido antes da implantação. Zonas sem produto, espaços mortos ou áreas permanentemente não utilizadas devem ser excluídas. Por exemplo, em uma câmara de estabilidade de 1,5 m × 1,5 m × 2 m, nove registradores de temperatura são normalmente suficientes quando distribuídos pelo piso, altura me e e zonas superiores. Pelo menos um sensor de temperatura deve ser posicionado próximo à sonda de controle ou referência para fornecer uma comparação de desempenho significativa.

Os principais pontos fortes do método de 9 pontos incluem:

- Alinhamento claro com as expectativas da OMS e da EN 60068 para pequenos volumes

- Documentação simples e defensabilidade de auditoria

- Configuração e análise rápidas para qualificação inicial

No entanto, a simetria baseada em grade por si só não leva em consideração o comportamento do fluxo de ar específico do local. Estudos de fumaça ou visualização do fluxo de ar devem ser realizados sempre que possível para validar suposições e refinar a colocação perto de aberturas de ventilação ou caminhos de retorno. Para produtos higroscópicos, a combinação de sensores de temperatura com sensores de umidade fortalece ainda mais os resultados da validação térmica.

O método de 27 pontos

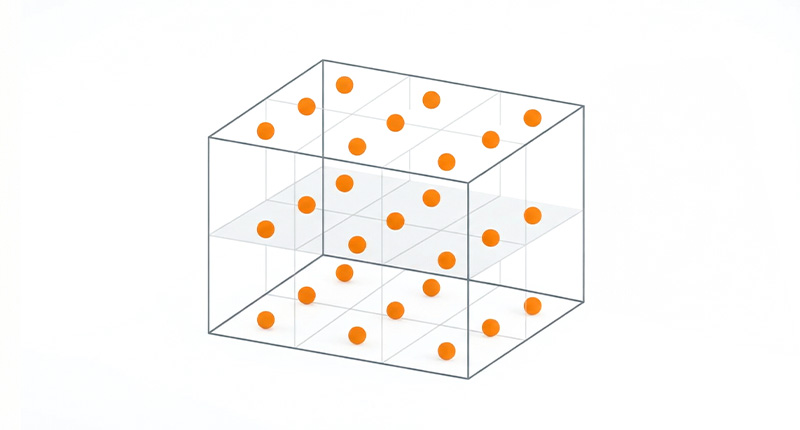

À medida que o volume interno aumenta, a cobertura apenas horizontal torna-se insuficiente. O método de 27 pontos estende a grade para três dimensões usando uma configuração 3×3×3, tornando-a adequada para câmaras frigoríficas e áreas de armazenamento de tamanho médio.

Essa abordagem distribui os sensores entre:

- Níveis inferiores que representam bases de produtos ou armazenamento no piso

- Níveis médios alinhados com alturas padrão de prateleiras

- Zonas superiores, onde o acúmulo e a estratificação de calor são mais prováveis

O cálculo é determinado pela geometria da sala. O comprimento, a largura e a altura são divididos em três segmentos iguais para determinar o espaçamento dos sensores. Por exemplo, uma sala de 6 m × 6 m × 3 m produz pontos de medição em intervalos de aproximadamente 2 m na horizontal e 1 m na vertical, resultando em 27 posições principais. Registradores de dados adicionais são frequentemente justificados perto de portas, áreas de carga ou outras interfaces dinâmicas onde as variações de temperatura são mais prováveis.

A grade de 27 pontos se alinha bem aos princípios da USP <1079.4> para boas práticas de armazenamento, visando deliberadamente extremos em vez de médias. Em aplicações do mundo real, esse método frequentemente revela diferenças de temperatura de 1 a 2 °C em condições de carga, levando a ajustes específicos no HVAC ou controles de procedimento.

Embora escalável e robusto, a limitação do método de 27 pontos reside na potencial redundância dentro de zonas termicamente estáveis. À medida que as instalações crescem em tamanho ou complexidade, a transição de layouts puramente baseados em grade para estratégias de posicionamento baseadas em risco torna-se essencial para manter a eficiência sem sacrificar a conformidade.

Etapas para definir a colocação do registrador de dados para seu ambiente específico

A definição da colocação do registrador de dados deve seguir uma sequência estruturada e baseada em evidências que suporte tanto o mapeamento de temperatura quanto atividades mais amplas de validação de temperatura. Os reguladores esperam que as decisões de colocação sejam rastreáveis, lógicas e diretamente ligadas à exposição do produto, às condições do processo e ao uso pretendido da área validada.

- Defina o volume utilizável e validado

Identifique claramente a área sujeita à validação de temperatura, excluindo zonas não relacionadas ao produto ou inativas, para que as medições reflitam a exposição real durante a operação normal e na pior das hipóteses. - Identifique o armazenamento do produto, as alturas do processo e as características da carga

Alinhe a colocação do registrador com a forma como os produtos, materiais ou componentes são armazenados ou processados, considerando os níveis das prateleiras, as alturas dos paletes, a densidade da carga e a massa térmica. - Revise o projeto do HVAC e a estratégia de controle

Posicione os registradores para refletir o comportamento do fluxo de ar, a influência da sonda de controle, os caminhos de fornecimento e retorno e quaisquer áreas onde o controle de temperatura seja mais desafiador. - Avalie as influências operacionais e relacionadas ao processo

Leve em consideração as aberturas de portas, os ciclos de carga e descarga, a operação dos equipamentos, a movimentação do pessoal e outras atividades de rotina que afetam a estabilidade da temperatura durante a validação. - Selecione um modelo de posicionamento de linha de base

Aplique uma abordagem baseada em grade apropriada, como layouts de 9 ou 27 pontos, para estabelecer uma cobertura de linha de base consistente adequada para a qualificação inicial da temperatura. - Sobreponha ajustes baseados em riscos e orientados pela validação

Refine a densidade e o posicionamento do registrador com base nos riscos identificados, dados históricos de desvio, estudos piloto e objetivos de validação para garantir que as piores condições sejam adequadamente desafiadas.

Essa metodologia combinada baseada em grade e orientada por riscos oferece suporte a estudos de mapeamento de temperatura e validação completa de temperatura, fornecendo estratégias de posicionamento práticas, escalonáveis e defensáveis durante as inspeções.

Aplicando lógica baseada em risco para otimizar a colocação do registrador de dados

Embora os layouts baseados em grade forneçam estrutura, a validação da temperatura requer um foco mais profundo em como e onde as falhas de controle são mais prováveis de ocorrer. O posicionamento baseado em risco muda a ênfase da simetria geométrica para a probabilidade de falha, garantindo que os registradores de dados de temperatura estejam concentrados nas zonas mais propensas a desafiar os limites validados durante a operação de rotina e sob estresse. A orientação da ISPE apoia formalmente essa abordagem como parte da validação de temperatura moderna e orientada pela ciência.

Realização de uma avaliação de risco estruturada

Um estudo de validação baseado em risco começa com uma avaliação detalhada do ambiente e do processo, em vez de um layout de sensor predefinido. O objetivo é entender como o calor entra, se distribui e sai da área em condições reais de operação.

As principais atividades de avaliação incluem:

- Revisão do layout da sala, prateleiras, estantes, portas, aberturas de ventilação, drenos e equipamentos geradores de calor

- Avaliação do projeto do HVAC, taxas de renovação do ar, posicionamento da sonda de controle e desempenho de recuperação

- Avaliação do comportamento operacional, como frequência de carregamento, duração da abertura da porta, ciclos do equipamento e acesso para manutenção

- Análise de desvios históricos, excursões e resultados de validação anteriores

A categorização de riscos deve ser explícita e documentada. As zonas de alto risco geralmente incluem portas acessadas com frequência, interfaces de carregamento ou áreas próximas a limitações de controle. As zonas de risco médio podem envolver paredes perimetrais ou influência de calor externo, enquanto as zonas de baixo risco são normalmente áreas centrais isoladas com fluxo de ar estável.

A quantificação é comumente realizada usando ferramentas como Análise de Modo e Efeitos de Falha, onde a probabilidade, gravidade e detectabilidade são pontuadas para produzir uma classificação de prioridade de risco. Áreas que excedem os limites predefinidos justificam o aumento da densidade do registrador de dados. Em grandes espaços controlados, uma densidade de linha de base pode ser complementada com sensores adicionais em cada característica de alto risco identificada.

Programas de validação avançados também podem empregar estudos de fluxo de ar ou modelos computacionais de dinâmica de fluidos para apoiar as decisões de posicionamento. Quando combinadas com dados de temperatura e pressão, essas análises fornecem uma compreensão mais completa do comportamento ambiental durante a validação.

Princípios de posicionamento no mapeamento de temperatura baseado em risco

A colocação baseada no risco prioriza a exposição do produto e do processo em detrimento da simetria espacial. Os registradores de dados de temperatura devem ser posicionados em alturas representativas correspondentes às condições reais de armazenamento ou processo:

- Níveis mais baixos perto do armazenamento no chão ou paletes

- Níveis médios alinhados com as prateleiras principais ou alturas de trabalho

- Níveis superiores onde é mais provável a acumulação ou estratificação de ar quente

Em zonas de alto impacto, a colocação agrupada é frequentemente justificada. A implantação de vários registradores em uma única interface, como dentro da sala, na porta e logo após a soleira, captura variações transitórias e comportamento de recuperação que medições em um único ponto podem deixar passar.

A densidade dos registradores é ajustada dinamicamente com base no tamanho da sala, complexidade e risco de validação. Ambientes menores podem exigir maior densidade em zonas críticas, enquanto áreas maiores e estáveis podem justificar um espaçamento maior. A validação normalmente inclui testes-piloto seguidos de revisão de dados e refinamento iterativo para confirmar que as piores condições foram efetivamente desafiadas.

Quando aplicada em escala, essa abordagem melhora a eficiência e a confiança. As instalações geralmente reduzem a implantação desnecessária de sensores, ao mesmo tempo em que fortalecem os resultados da validação, realocando recursos para monitoramento e controle contínuos. Os registradores de dados sem fio são particularmente valiosos na validação de temperatura, pois suportam reposicionamento e adaptação rápidos à medida que os perfis de risco evoluem.

EN 60068 para posicionamento de registradores de dados: precisão em testes ambientais

A EN 60068 é uma norma IEC baseada em princípios usada durante a qualificação de câmaras climáticas e com temperatura controlada. Ela não prescreve contagens fixas de sensores, como layouts de 9 ou 27 pontos. Em vez disso, exige que os locais de medição de temperatura representem adequadamente o volume de teste utilizável e capturem as piores condições possíveis.

Na aplicação prática, a indústria geralmente interpreta a EN 60068 por meio de layouts estruturados apoiados por justificativas técnicas:

- Os layouts baseados em grade são frequentemente usados como linha de base e refinados com base no tamanho da câmara, no comportamento do fluxo de ar e na severidade do teste

- Câmaras menores normalmente aplicam um mínimo de nove pontos como norma aceita pela indústria para cobertura espacial

- Volumes maiores requerem proporcionalmente mais sensores, com maior foco nos gradientes de temperatura verticais

Os requisitos de precisão são definidos pelo método de teste específico e pela classe de severidade, não por uma tolerância universal única. Os sensores de temperatura devem, portanto, demonstrar precisão e rastreabilidade adequadas, apoiadas por calibração e sistemas de medição documentados.

A classificação segundo a norma EN 60068 dá prioridade a:

- Identificação de temperaturas extremas em vez de médias

- Avaliação nas piores condições de operação

- Avaliação da estabilidade em estado estacionário e do comportamento transitório

Em ambientes regulamentados, a norma EN 60068 é aplicada juntamente com as orientações da OMS, ISPE e GMP. O alinhamento consistente entre essas estruturas, apoiado por justificativas e documentação claras, é essencial para a preparação para inspeções.

Kit de ferramentas práticas: cálculo e implantação passo a passo

Esta seção traduz a metodologia em execução, com foco na repetibilidade, rastreabilidade e defensabilidade da auditoria. O objetivo é passar da lógica de posicionamento conceitual para uma implantação documentada e pronta para a regulamentação.

Cálculo do número de registradores de dados

Não existe uma fórmula única aceita em todos os ambientes, mas o cálculo deve seguir uma lógica transparente que combine geometria com risco.

As abordagens básicas geralmente incluem:

- Câmaras e equipamentos pequenos: 9 a 15 registradores de dados de temperatura usando layouts de grade estruturados

- Câmaras frigoríficas e áreas controladas: 15 a 30 registradores de dados de temperatura, dependendo do volume utilizável e da complexidade do fluxo de ar

- Armazéns e grandes zonas de armazenamento: aproximadamente um registrador de temperatura por 25 a 50 metros quadrados, refinado por fatores de risco

As estimativas baseadas em grade podem ser complementadas por ajustes de risco, aumentando a densidade do registrador perto de portas, interfaces de HVAC ou zonas historicamente instáveis. Ferramentas como planilhas ou software de mapeamento validado são comumente usadas para simular contagens e documentar a justificativa.

A seleção do modelo é igualmente importante. Os registradores de dados de temperatura sem fio oferecem flexibilidade em ambientes dinâmicos ou de alto tráfego, enquanto os registradores fixos ou otimizados para câmaras podem ser apropriados onde o acesso é limitado e as condições são estáveis.

Diretrizes de posicionamento estratégico

Uma vez definida a quantidade, a colocação deve refletir tanto a cobertura espacial quanto o comportamento térmico:

- O espaçamento horizontal é normalmente mais apertado em zonas variáveis e mais amplo em áreas termicamente estáveis

- A colocação vertical deve representar a exposição do produto nos níveis de armazenamento inferior, médio e superior

- Interfaces de alto risco geralmente justificam medições agrupadas em vez de pontos únicos

Aperfeiçoamentos comuns de posicionamento incluem:

- Portas: registradores duplos posicionados em alturas diferentes para capturar efeitos de entrada transitória

- Aberturas de ventilação de alimentação ou retorno: sensores deslocados do fluxo de ar direto para medir as condições do ar misturado

- Estantes e prateleiras: posicionamento no meio da prateleira alinhado com as localizações reais dos produtos, evitando o contato direto

Todas as posições dos registradores devem ser registradas usando coordenadas, diagramas ou fotografias, apoiadas por justificativas por escrito. Uma matriz de implantação simples, ligando cada posição à sua justificativa, fortalece a rastreabilidade durante as auditorias.

Execução: da configuração às informações

Antes da implantação, todos os registradores de temperatura devem ser verificados usando um sensor de temperatura mestre calibrado para confirmar a precisão e a rastreabilidade. O status da calibração deve estar atualizado e documentado.

Os estudos de mapeamento são normalmente executados ao longo de 48 a 96 horas e devem incluir:

- Uma condição vazia ou de linha de base

- Uma condição totalmente carregada ou representativa do pior caso

- Cenários sazonais ou operacionais adicionais, quando necessário

A análise dos dados se concentra na identificação de temperaturas extremas, tendências de estabilidade, comportamento de recuperação após perturbações e conformidade geral com os critérios de aceitação. Os modernos sistemas de validação de temperatura oferecem suporte à análise automatizada, visualização gráfica, relatórios e es e em conformidade, permitindo uma interpretação eficiente e documentação pronta para inspeção.

Aprimorando com a Kaye Innovations

A Kaye Instruments é reconhecida há muito tempo por seus equipamentos de validação de precisão projetados especificamente para ambientes regulamentados de produtos farmacêuticos, biotecnologia e ciências da vida. Os sistemas de validação de temperatura da Kaye são projetados para oferecer suporte tanto ao mapeamento tradicional baseado em grade quanto a estratégias avançadas baseadas em risco, permitindo que as organizações atendam às expectativas da OMS, ISPE e GMP com confiança.

No centro do portfólio da Kaye estão seus registradores de dados de temperatura sem fio, que eliminam as restrições de cabeamento e simplificam a implantação em ambientes complexos ou de alto tráfego. Soluções como os registradores de dados de temperatura sem fio ValProbe® RT permitem o posicionamento preciso nos locais reais dos produtos, apoiando a validação térmica precisa em câmaras frigoríficas, câmaras de estabilidade, armazéns e sistemas de transporte.

Os principais recursos que fortalecem os estudos de mapeamento e validação de temperatura incluem:

- Registradores de dados de temperatura de alta precisão com sensores calibrados e rastreáveis, adequados para aplicações críticas de validação de temperatura

- Funcionalidade de registrador de dados sem fio e em tempo real, permitindo a captura ininterrupta de dados e visibilidade imediata durante os estudos de mapeamento

- Software de validação integrado, para coleta segura de dados, análise automatizada e relatórios em conformidade

- Equipamentos de validação escaláveis que suportam câmaras pequenas, salas controladas grandes e ambientes de armazéns com várias zonas

Essas soluções se integram perfeitamente a um sistema completo de validação de temperatura, permitindo que os usuários passem com eficiência da execução do estudo para a documentação pronta para inspeção. Recursos avançados de relatórios oferecem suporte à análise de tendências, identificação de pontos críticos e justificativa clara das decisões de posicionamento do registrador de dados.

Ao combinar registradores de dados sem fio flexíveis, software robusto e experiência comprovada em validação, a Kaye Instruments permite que as organizações projetem estudos de mapeamento de temperatura defensáveis que se alinham às expectativas regulatórias, reduzindo o tempo de estudo, a interrupção operacional e o esforço geral de validação.

Principais conclusões

- O número e a colocação dos registradores de dados de temperatura determinam diretamente a credibilidade e a aceitação regulatória de um estudo de mapeamento de temperatura.

- Não existe um modelo de cálculo universal; estudos defensáveis combinam layouts baseados em grade com estratégias de posicionamento baseadas em risco.

- Os métodos tradicionais de grade de 9 e 27 pontos fornecem cobertura de linha de base confiável para câmaras e ambientes controlados.

- As abordagens baseadas em risco concentram a densidade dos registradores em zonas de alto risco, como portas, interfaces de HVAC, paredes perimetrais e áreas de alto tráfego.

- A colocação vertical é tão crítica quanto a cobertura horizontal, especialmente em espaços com prateleiras, cargas paletizadas ou estratificação do fluxo de ar.

- As orientações da OMS, ISPE e EN 60068 priorizam a justificativa científica e a documentação em detrimento da contagem fixa de sensores.

- Os registradores de dados de temperatura sem fio permitem uma colocação flexível, um reposicionamento mais fácil e visibilidade em tempo real durante os estudos de mapeamento.

- A rastreabilidade da calibração e a justificativa documentada da colocação são essenciais para a preparação para auditorias e a confiança na validação a longo prazo.

- Os sistemas integrados de validação de temperatura melhoram a eficiência, a integridade dos dados e os resultados das inspeções.

Conclusão: valide com confiança

Um estudo eficaz de mapeamento de temperatura reduz a incerteza em ambientes onde mesmo pequenos desvios podem acarretar consequências regulatórias e de qualidade do produto. Determinar o número certo de registradores de dados de temperatura e colocá-los com intenção eleva o mapeamento de uma tarefa procedural para um exercício de validação significativo. Métodos baseados em grade, como layouts de 9 e 27 pontos, fornecem cobertura de linha de base estruturada, enquanto estratégias baseadas em risco concentram a atenção nas áreas mais propensas a desafiar o controle térmico. Normas como a EN 60068 reforçam essa abordagem, enfatizando a representatividade, a repetibilidade e a avaliação do pior caso, em vez de fórmulas rígidas.

Em câmaras, câmaras frigoríficas, armazéns e sistemas de transporte, o requisito unificador é uma justificativa clara. Os reguladores esperam que as decisões de posicionamento sejam apoiadas por sistemas de medição calibrados, justificativas documentadas e julgamento de engenharia sólido. Ao combinar princípios de validação comprovados com sistemas confiáveis de validação de temperatura, as organizações podem gerar dados de mapeamento que apoiam a conformidade, protegem a integridade do produto e criam confiança de longo prazo no controle ambiental. A Kaye Instruments apoia esse processo com registradores de dados de temperatura de alta precisão, soluções sem fio flexíveis e software compatível projetado para indústrias regulamentadas.