- Blog Post

Measuring Surface Temperature – Professional and Secure

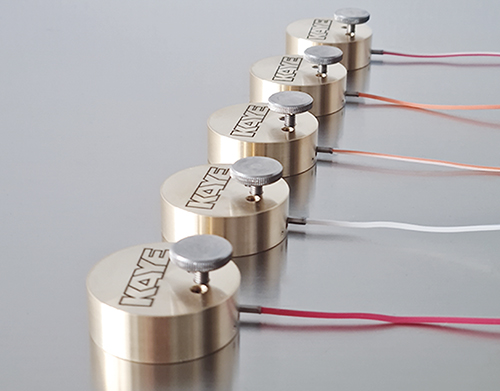

Accurately measuring surface temperature is critical in many controlled environments, particularly in sensitive pharmaceutical and biotechnological processes. However, this seemingly straightforward task becomes increasingly complex in vacuum conditions, such as those found in freeze dryers. Traditional temperature validation methods often fall short, being time-consuming and vulnerable to setup errors. Enter the Kaye Sensor Surface Adapter—a professional and secure solution developed to meet the highest standards of validation and monitoring.

- Blog Post

Sustainable Practices at Kaye: Our Commitment to the Environment

Sustainability is not an option; it is a necessity. As a leading global company in validation systems for the pharmaceutical and biotechnological industries, Kaye, a subsidiary of Amphenol, is committed to shaping a sustainable future. We recognize the crucial role that sustainable practices play in protecting our planet and commit to integrating sustainability into every aspect of our operations.

- Blog Post

Use of Battery-Powered Real-Time Data Loggers at Temperatures Above +140°C

When it comes to high-precision thermal validation in closed chambers—such as depyrogenation tunnels, drying ovens, or high-temperature test environments—real-time data loggers are indispensable tools. They offer unmatched flexibility in handling and placement while enabling continuous monitoring and validation. However, like all technologies, they face limitations—especially when operating in extreme heat.

- Blog Post

L'integrità come principio e standard di condotta etica

In un'epoca in cui le aziende si trovano ad affrontare una pressione crescente in un mercato in rapida evoluzione, l'integrità è un pilastro essenziale per un successo sostenibile. In Kaye, una sussidiaria di Amphenol, l'integrità non è solo parte della nostra filosofia aziendale, ma anche lo standard con cui vengono misurate tutte le nostre decisioni e azioni.

- Blog Post

Innovazione - il nostro motto da oltre 65 anni

Nel mondo dinamico delle soluzioni tecnologiche e automatizzate, l'innovazione è la chiave del successo. In Kaye, una sussidiaria di Amphenol, abbiamo abbracciato questo valore fondamentale per oltre 65 anni. I nostri approcci costantemente innovativi, che spingono i confini di ciò che è tecnicamente possibile per sviluppare soluzioni pratiche, ci hanno fatto affermare come fornitore leader nella convalida dei processi termici. Le esigenze dei nostri utenti sono in primo piano: dallo sviluppo di prodotti tecnologicamente eccellenti alla soddisfazione di tutti i requisiti normativi nei settori farmaceutico e delle biotecnologie.

- Blog Post

La diversità come elemento di successo in Kaye

In Kaye, una sussidiaria di Amphenol, riconosciamo la diversità come una componente cruciale della nostra cultura aziendale. Promuove soluzioni creative e ci spinge a incorporare una prospettiva globale nelle nostre decisioni quotidiane, il che, in ultima analisi, aumenta il nostro successo e la nostra innovazione.

- Blog Post

Ice Point Reference - Una soluzione pratica per la misurazione della temperatura senza errori nei circuiti a termocoppia

L'industria aerospaziale stabilisce standard particolarmente severi e accurati per la lavorazione termica, delineati in specifiche come AMS 2750 (versione attuale: AMS 2750F) e nel manuale del settore Nadcap (National Aerospace and Defense Contractors Accreditation Program). La misurazione e la calibrazione accurate dei sensori di temperatura utilizzati, nonché di tutti i componenti del monitoraggio del processo e del sistema dipendente dalla temperatura, svolgono un ruolo centrale. L'obiettivo di questo blog post è quello di fornire una breve descrizione degli ice point utilizzati e di evidenziarne l'importanza ai fini della conformità alle linee guida.

- Blog Post

Responsabilità e trasparenza: Il nostro impegno per le pratiche etiche

Nel mondo degli affari moderni, in continua evoluzione, una costante rimane: il valore imprescindibile dell'etica. In Kaye, una sussidiaria di Amphenol, abbiamo dichiarato che l'etica è uno dei nostri valori fondamentali e oggi vorremmo farvi capire cosa significa concretamente per noi e perché è di estrema importanza nel nostro lavoro.

- Blog Post

Massima efficienza e precisione nella calibrazione di un massimo di 24 sensori di temperature

Kaye LTR-200 è stato progettato specificamente per calibrare con precisione i sensori di temperatura, offrendo un'ampia gamma di temperature da -50°C a +200°C. Ideale per vari compiti di calibrazione nell'industria farmaceutica e biotecnologica, questo sistema consente di calibrare simultaneamente fino a 24 termocoppie.

- Blog Post

Documentazione per i sistemi di convalida Kaye: Garantire la conformità con un supporto professionale e documenti dettagliati

Nell'industria farmaceutica, una documentazione accurata e precisa è fondamentale per la convalida dei sistemi di misura. Il miglioramento dell'efficienza e la garanzia di conformità si ottengono grazie a una documentazione di convalida completa e all'assistenza agli utenti, come quella fornita da Kaye Measurement Systems. Questa documentazione dettagliata non solo garantisce la conformità alle normative e consente la tracciabilità, ma costituisce anche la base per i processi di miglioramento continuo e l'identificazione del potenziale di ottimizzazione dei sistemi.

- Blog Post

Kaye CTR-25 Bagno di calibrazione - Il bagno di calibrazione ideale per i Data Logger

Il controllo dei parametri di calibrazione dei data logger è una parte importante della gestione della qualità operativa. Soprattutto per i data logger di temperatura, la verifica regolare della validità dei dati di calibrazione è una pratica raccomandata nell'ambito della valutazione dei rischi. I data logger mobili sono esposti a varie sollecitazioni che possono avere un effetto negativo duraturo sugli offset di calibrazione memorizzati nei logger. Controlli documentati e condotti regolarmente servono a prevenire misurazioni errate e la potenziale necessità di ripetere uno studio di convalida già effettuato.

- Blog Post

Gli aggiornamenti hardware e software per Kaye ValProbe RT® migliorano la facilità d'uso e ampliano la portata delle applicazioni

L'ultima espansione della linea di prodotti Kaye ValProbe RT® introduce ulteriori caratteristiche tecniche orientate all'utente che migliorano la facilità d'uso e ampliano lo spettro di applicazioni per gli studi di convalida conformi alle GxP. Grazie a caratteristiche hardware e software migliorate, come il supporto di un massimo di 50 data logger in tempo reale Kaye ValProbe RT® per studio, è possibile supportare in modo sostenibile applicazioni centrate sull'applicazione, come la qualifica degli incubatori di CO2. Un ulteriore strumento di valutazione standard basato su AFNOR FDX15-140 semplifica inoltre la qualifica di camere climatiche di qualsiasi tipo e dimensione.